Щит управления щу 1 заводы

Всегда казалось, что вопрос щита управления щу на заводах – это простое подключение и настройка. Но реальность, как это часто бывает, куда сложнее. Многие начинающие специалисты сталкиваются с неожиданными проблемами, когда дело доходит до реальной эксплуатации. Попытался систематизировать свой опыт, чтобы, возможно, кто-то из читателей избежал подобных трудностей. Дело в том, что 'подключение' – это лишь верхушка айсберга, а вот стабильная и надежная работа – требует серьезной проработки и учета множества факторов. Заводы сильно отличаются, и одно решение может прекрасно работать в одном случае, но совершенно не подойти в другом.

Первые шаги: диагностика и выбор щита

Начальным этапом, безусловно, является тщательная диагностика текущей системы и определение требований к новому щиту управления. Нельзя просто взять первый попавшийся продукт. Важно понимать, какие именно процессы будут контролироваться, какой уровень автоматизации необходим, и какие резервные системы должны быть предусмотрены. Часто возникает проблема – заказчик видит лишь красивые картинки из каталога, не задумываясь о реальных задачах. Например, недавно мы работали на химическом предприятии, где изначально хотели установить простой щит для управления вентиляцией. Но в итоге выяснилось, что необходимо интегрировать его с системой управления технологическим процессом (СУТП) и предусмотреть систему аварийного отключения в случае превышения концентрации опасных веществ. Это потребовало существенной переработки проекта и выбора совершенно другого оборудования. Задача - не просто заменить старый щит, а создать единую, отказоустойчивую систему.

Выбор производителя также играет ключевую роль. Опыт работы с разными поставщиками позволяет оценить их надежность, качество продукции и уровень технической поддержки. Мы часто сотрудничаем с компаниями, которые предлагают не только оборудование, но и комплекс услуг – от проектирования до ввода в эксплуатацию. Это позволяет избежать многих проблем и гарантировать, что система будет работать именно так, как задумано. К сожалению, на рынке представлено много недобросовестных игроков, которые предлагают дешевые, но ненадежные решения. В долгосрочной перспективе такие решения обходятся дороже, чем изначально более дорогой, но качественный продукт.

Важность соответствия нормативным требованиям

Нельзя забывать и о нормативных требованиях. Щит управления должен соответствовать всем действующим стандартам безопасности и электротехническим нормам. Это особенно важно для предприятий, работающих с опасными веществами или в условиях повышенной пожарной нагрузки. Несоблюдение норм может привести к серьезным последствиям – штрафам, приостановке производства и, в худшем случае, к аварии. В нашей практике часто встречаются случаи, когда заводы сталкиваются с проблемами при прохождении проверок из-за несоответствия щитов требованиям безопасности. Поэтому, на этапе проектирования необходимо учитывать все нормативные требования и обеспечить их соблюдение. Регулярная проверка и обслуживание щита – тоже важная часть поддержания безопасности.

Проблемы интеграции с существующими системами

Часто возникают сложности с интеграцией нового щита управления с уже существующими системами автоматизации. На заводах часто используется оборудование разных производителей, работающее по разным протоколам связи. Для обеспечения взаимодействия между этими системами необходимы специальные интерфейсы и преобразователи. Это может быть довольно сложной задачей, требующей специальных знаний и опыта. Однажды мы сталкивались с проблемой интеграции нового щита с старой системой управления технологическим процессом, основанной на устаревшем протоколе Modbus. Для решения этой проблемы пришлось разработать специальный конвертер и написать программу для преобразования данных. Это заняло несколько недель и потребовало значительных усилий, но в итоге нам удалось успешно интегрировать систему.

Кроме того, важно учитывать совместимость оборудования. Не все компоненты, даже от одного производителя, могут быть полностью совместимы друг с другом. Несовместимость может привести к сбоям в работе системы и даже к повреждению оборудования. Поэтому, при выборе компонентов необходимо тщательно изучить их характеристики и убедиться в их совместимости. Часто бывает полезно проводить тестовые испытания перед окончательной установкой системы. Это позволяет выявить и устранить возможные проблемы на ранней стадии.

Влияние помех и электромагнитной совместимости

На промышленных предприятиях часто возникают проблемы с электромагнитной совместимостью (ЭМС). Взаимные помехи от различных электронных устройств могут негативно влиять на работу щита управления. Для защиты от помех необходимо использовать специальные фильтры и экранирование. Также важно правильно прокладывать кабельные линии, чтобы избежать перекрестных помех. Недавний случай, когда электромагнитные помехи привели к сбоям в работе автоматизированной системы управления сталелитейного цеха, показал всю серьезность проблемы. После проведения комплексного анализа и установки дополнительных фильтров, ситуация была стабилизирована.

Обслуживание и мониторинг состояния щита

Регулярное обслуживание и мониторинг состояния щита управления – это залог его надежной и долговечной работы. Необходимо проводить регулярные проверки состояния оборудования, очистку от пыли и грязи, а также замену изношенных компонентов. Кроме того, необходимо осуществлять мониторинг состояния щита в режиме реального времени, чтобы своевременно выявлять и устранять возможные неисправности. Для этого можно использовать специальные системы мониторинга, которые позволяют отслеживать параметры работы щита, такие как напряжение, ток, температура и влажность. В нашей компании мы предлагаем услуги по регулярному обслуживанию и мониторингу состояния щитов управления.

Автоматизированные системы мониторинга, конечно, удобны, но не стоит забывать и о визуальном осмотре. Простое визуальное обследование может выявить проблемы, которые не фиксируются датчиками. Например, трещина на корпусе устройства или следы коррозии. Также важно регулярно проводить калибровку датчиков и переключателей, чтобы обеспечить точность измерений. Не забывайте о ведении журнала обслуживания – он поможет отслеживать историю обслуживания щита и своевременно выявлять возможные проблемы.

Преимущества использования современных технологий

В настоящее время на рынке представлено множество современных технологий, которые позволяют повысить надежность и эффективность щитов управления. Например, использование резервирования, автоматического переключения на резервный источник питания, а также применение беспроводных интерфейсов связи. Резервирование позволяет обеспечить бесперебойную работу системы в случае отказа основного оборудования. Автоматическое переключение на резервный источник питания позволяет избежать простоев в случае отключения электроэнергии. Беспроводные интерфейсы связи упрощают монтаж и обслуживание системы.

Использование современных технологий позволяет не только повысить надежность и эффективность системы, но и снизить затраты на ее обслуживание. Например, удаленный мониторинг состояния щита позволяет оперативно выявлять и устранять возможные неисправности, что сокращает время простоя оборудования. Автоматизированные системы управления позволяют оптимизировать работу системы и снизить потребление энергии. При выборе технологий необходимо учитывать специфику предприятия и его требования к безопасности и надежности.

Заключение

Таким образом, щит управления щу на заводе – это не просто устройство для коммутации электрических цепей. Это сложная и многофункциональная система, требующая тщательного проектирования, монтажа, обслуживания и мониторинга. Успешная работа щита зависит от множества факторов – от выбора оборудования до квалификации персонала. Мы надеемся, что наш опыт и знания помогут вам избежать многих проблем и обеспечить надежную и эффективную работу вашей системы управления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Противопожарный клапан

Противопожарный клапан -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Клапан избыточного давления

Клапан избыточного давления -

Щит местного управления

Щит местного управления -

Регулирующий клапан

Регулирующий клапан -

Квадратный диффузор

Квадратный диффузор -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Трубчатый глушитель

Трубчатый глушитель -

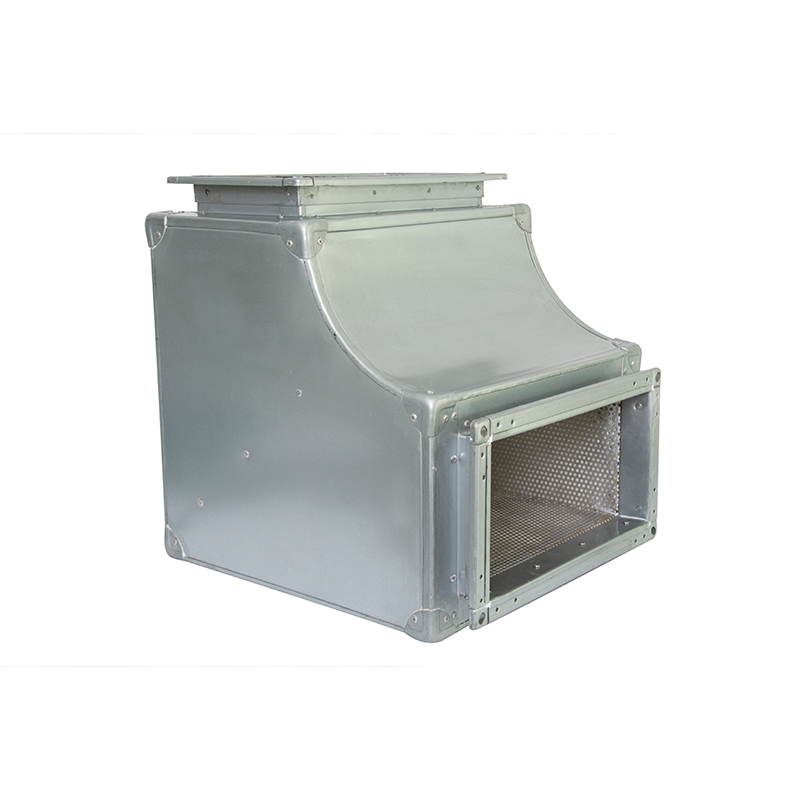

Шумоглушающий отвод

Шумоглушающий отвод -

Строительный структурный глушитель

Строительный структурный глушитель

Связанный поиск

Связанный поиск- Шумоглушитель zp200

- Диффузор круглый 160 поставщик

- Купить щит управления 1 производитель

- Линейный щелевой диффузор

- Вентиляционные диффузоры круглые поставщик

- Дымоудаляющий клапан с дистанционным управлением производитель

- Купить клапан противопожарный стеновой производитель

- Китай шумоглушитель в металлическом корпусе производитель

- Противопожарный клапан на 280°c поставщики

- Китай щелевой диффузор для гипсокартона производитель