Щит управления насосами заводы

В общем, когда говорят о управлении насосными станциями на предприятиях, часто сводятся все к автоматизации – датчики, контроллеры, ПЛК. И это, конечно, хорошо, но как бы это сказать… часто забывают про 'человеческий фактор' и про то, что за этими датчиками и алгоритмами стоят реальные процессы, которые нужно понимать. Лично я убедился в этом на практике, работая с самыми разными производствами. Зачастую, проблема не в неполадке оборудования, а в неправильной настройке логики управления, несогласованности данных, или даже в простом незнании, как правильно оптимизировать работу насосов для конкретного режима.

Основные задачи системы управления насосами

Первое, что нужно понимать – зачем вообще нужна система управления насосами? Само собой, это повышение эффективности, снижение энергопотребления, уменьшение вероятности аварий и просто удобство оперативного управления. Но если копать глубже, то задача – это оптимизация всего цикла работы насосного оборудования. Это включает в себя не только включение/выключение, но и регулировку скорости, управление насосами в зависимости от изменяющихся параметров технологического процесса, предсказательное обслуживание.

С самого начала важно понимать, что эффективность насосной установки напрямую зависит от точного соответствия параметров работы насосов требованиям технологического процесса. И тут уже не обойтись без глубокого анализа и настройки системы управления. Например, на химическом заводе, где требуется поддержание определенного давления и расхода, простое включение/выключение насоса может привести к серьезным последствиям. Нужно плавно регулировать скорость вращения, возможно, использовать несколько насосов для гибкого управления потоком. А в пищевой промышленности, наоборот, важна стабильность и повторяемость процесса, поэтому здесь система управления насосами должна обеспечивать минимальные колебания параметров.

Проблемы и решения: опыт из практики

Однажды мы работали на цементном заводе. Задача была – оптимизировать работу насосных агрегатов для подачи цементного теста. Было автоматизировано много всего, но логика управления была… грубовата. Например, насос включался при достижении определенного уровня в резервуаре, и выключался при его снижении. Но при этом, часто происходили 'перегрузки', когда насос пытался 'догнать' уровень, создавая ненужные колебания давления и расхода. Мы внедрили алгоритм с плавным регулированием скорости насоса, основанный на данных с датчиков уровня и давления, а также на прогнозировании изменения уровня в резервуаре. Результат – снижение энергопотребления на 15% и уменьшение числа аварий на 20%.

Вторая проблема, с которой мы сталкивались – это отсутствие интеграции с общей системой управления предприятием (АСУ ТП). В итоге, управление насосами было изолировано от других процессов, что затрудняло оптимизацию всего производства. Например, мы не могли учитывать загрузку печи при регулировке подачи цементного теста, что приводило к неэффективному использованию ресурсов. Решение – разработка интеграционного модуля, который позволял обмениваться данными между системой управления насосами и АСУ ТП. Это дало возможность оптимизировать работу всего производства в комплексе.

Подходы к автоматизации и современные решения

В настоящее время существует множество подходов к автоматизации насосных станций. От простых решений на базе ПЛК до сложных систем на базе SCADA и DCS. Выбор конкретного подхода зависит от размера предприятия, сложности технологического процесса и требований к точности управления. Например, для небольшого предприятия достаточно ПЛК с простым программированием. А для крупного промышленного предприятия необходима сложная SCADA-система с возможностью удаленного мониторинга и управления.

Сегодня все большую популярность приобретают современные решения, основанные на искусственном интеллекте и машинном обучении. Например, можно использовать алгоритмы прогнозирования для предсказания поломок насосов и планирования профилактических работ. Также можно использовать алгоритмы оптимизации для автоматической настройки параметров работы насосов в зависимости от изменяющихся условий.

Особенности оборудования и систем автоматизации насосов от AO Шанхай Шэньжунь Кэцзянь Экологические Технологии

Как производитель вентиляционного и кондиционирующего оборудования, AO Шанхай Шэньжунь Кэцзянь Экологические Технологии понимает, насколько важна точность и надежность в управлении насосами. Наша компания предлагает широкий спектр решений для автоматизации насосных систем, от простых контроллеров до сложных SCADA-систем. В наших решениях особое внимание уделяется энергоэффективности, надежности и простоте в эксплуатации. Мы работаем с разными типами насосов, включая центробежные, поршневые и винтовые, и можем разработать оптимальную систему управления для любого технологического процесса.

Мы не просто продаем оборудование, мы предлагаем комплексный подход, включающий в себя проектирование, монтаж, пусконаладку и сервисное обслуживание. Наша команда состоит из опытных инженеров и техников, которые всегда готовы помочь нашим клиентам решить любые проблемы.

Настройка параметров работы насосов и оптимизация энергопотребления

Правильная настройка параметров работы насосов – это ключевой фактор повышения энергоэффективности. Это включает в себя оптимизацию скорости вращения, регулировку давления и расхода, а также выбор оптимального типа насоса для конкретного технологического процесса.

Использование датчиков и автоматизированных систем управления позволяет постоянно отслеживать параметры работы насосов и корректировать настройки в режиме реального времени. Это позволяет избежать перегрузок, оптимизировать энергопотребление и продлить срок службы оборудования.

Интеграция с существующими системами управления предприятием

Интеграция системы управления насосами с АСУ ТП позволяет создать единую систему управления предприятием. Это обеспечивает более эффективное использование ресурсов, оптимизацию технологических процессов и повышение общей производительности.

Интеграция также позволяет автоматизировать обмен данными между насосными станциями и другими производственными участками, что позволяет оперативно реагировать на изменения в технологическом процессе и предотвращать аварийные ситуации.

Мониторинг и диагностика состояния насосов

Системы мониторинга и диагностики позволяют отслеживать состояние насосов в режиме реального времени и выявлять потенциальные проблемы. Это позволяет своевременно проводить профилактические работы и предотвращать аварийные ситуации.

Использование датчиков вибрации, температуры и давления позволяет выявлять неисправности на ранней стадии и предотвращать дорогостоящие ремонты. Мы также предлагаем услуги по удаленному мониторингу состояния насосов, что позволяет оперативно реагировать на любые проблемы.

Управление насосами с использованием искусственного интеллекта

Искусственный интеллект и машинное обучение открывают новые возможности для оптимизации управления насосами. Алгоритмы прогнозирования позволяют предсказывать поломки насосов и планировать профилактические работы, а алгоритмы оптимизации позволяют автоматически настраивать параметры работы насосов для достижения максимальной эффективности.

Использование искусственного интеллекта позволяет повысить надежность и долговечность насосного оборудования, а также снизить затраты на эксплуатацию. Мы активно внедряем подобные решения для наших клиентов, и результаты впечатляют.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратный диффузор

Квадратный диффузор -

Дымовой клапан

Дымовой клапан -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Строительный структурный глушитель

Строительный структурный глушитель -

Полосовой диффузор

Полосовой диффузор -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

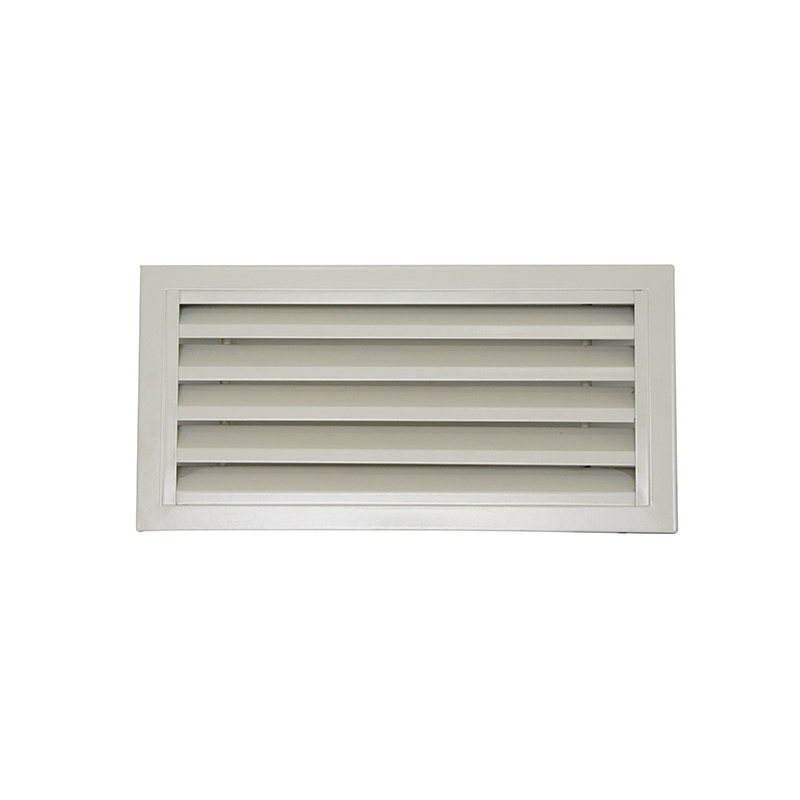

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Противопожарный клапан

Противопожарный клапан -

Коробка статического давления

Коробка статического давления -

Металлический корпус глушителя

Металлический корпус глушителя

Связанный поиск

Связанный поиск- Воздушный клапан завод

- Двухрядная дождезащитная жалюзийная решетка завод

- Дымоудаляющий клапан с дистанционным управлением производители

- Клапан противопожарный кпу 2 поставщики

- Двухрядная жалюзийная решетка производители

- Ручной герметичный клапан поставщик

- Противопожарный клапан на 280°c поставщик

- Пластиковые круглые диффузоры заводы

- Линейный щелевой диффузор поставщики

- Приточная решетка подпора давления поставщики