Щит управления котлом завод

В контексте промышленного оборудования, особенно щитов управления котлом завод, часто встречаются упрощения. Многие рассматривают это как типовой набор автоматики, способный решать поставленные задачи. Но реальность, как это обычно бывает, гораздо сложнее. Эффективность системы – это не только правильно подобранные компоненты, но и глубокое понимание технологического процесса, особенности котла, и, что немаловажно, грамотное проектирование и настройка.

Проблемы, возникающие на этапе проектирования

Начинаем с самого начала – с проектирования. Ошибки, допущенные на этой стадии, могут привести к серьезным проблемам в будущем. Я помню один случай на заводе, где мы участвовали в модернизации старого котла. Оригинальная система управления была устаревшей, но инженеры, занимавшиеся заменой, просто перенесли ее на новую панель. Итог – система оказалась неоптимальной, да и в итоге не соответствовала новым требованиям по энергоэффективности и безопасности. Проблема была в неверном понимании теплофизических характеристик котла, в особенностях режимов его работы. Конечно, все документация была в наличии, но ее интерпретация оказалась некорректной. Нам пришлось переделывать почти половину работы, что существенно увеличило стоимость и сроки проекта.

Еще одна распространенная проблема – неправильно подобранные датчики. Качество показаний датчиков напрямую влияет на точность управления. Использование дешевых, неквалифицированных датчиков, особенно для измерения температуры и давления, может привести к ложным срабатываниям и, как следствие, к аварийным ситуациям. Приходится всегда тщательно выбирать поставщиков, ориентироваться не только на цену, но и на репутацию и опыт производителя. И, конечно, регулярно проводить калибровку.

Сложности при интеграции с существующей инфраструктурой

Часто приходится интегрировать новую систему управления с уже существующим оборудованием. Это отдельный вызов. Не всегда удается найти совместимые протоколы связи. Например, котел может использовать один протокол, а современная система управления – другой. В таком случае требуется использование преобразователей протоколов или разработка собственных интерфейсов. И это добавляет сложности и затрат.

Кроме того, необходимо учитывать особенности существующей электросети и системы питания. Слишком большой ток потребления новой системы может привести к перегрузке сети и необходимости ее модернизации. Это, конечно, не всегда очевидно на этапе проектирования и требует тщательного анализа.

Реальные примеры успешной реализации

К счастью, не все проекты заканчиваются проблемами. Один из примеров – это автоматизация работы котла на химическом заводе. Нам удалось разработать и внедрить систему управления, которая позволила снизить потребление топлива на 15% и повысить эффективность производства. Для этого мы использовали современные алгоритмы управления, основанные на искусственном интеллекте, которые позволяют оптимизировать режимы работы котла в режиме реального времени. Это не просто автоматизация, это интеллектуальное управление.

Ключевым фактором успеха в этом проекте стало тесное сотрудничество с заказчиком и учет всех его специфических требований. Мы провели детальный анализ технологического процесса, определили все ключевые параметры и разработали систему управления, которая полностью соответствовала потребностям завода. Важным аспектом была и система мониторинга и диагностики, которая позволяет оперативно выявлять и устранять неисправности.

Мониторинг, диагностика и поддержка: важные аспекты

Проектирование – это только полдела. Важно также обеспечить надежный мониторинг и диагностику работы системы управления. Это позволяет своевременно выявлять и устранять неисправности, а также оптимизировать режимы работы котла. Мы используем современные системы SCADA (Supervisory Control and Data Acquisition) для визуализации данных и управления процессом. Это позволяет оперативно реагировать на любые изменения в работе котла.

И конечно, необходимо обеспечить квалифицированную техническую поддержку. В случае возникновения проблем должен быть доступен специалист, который сможет оперативно решить проблему. Мы предлагаем различные варианты технической поддержки, в том числе удаленную и выездную.

Неочевидные факторы, влияющие на долговечность системы

Зачастую не учитывают влияние окружающей среды. Например, в агрессивных промышленных условиях, таких как заводы химической или нефтехимической промышленности, необходимо использовать защищенные корпуса и компоненты, устойчивые к воздействию агрессивных сред. Иначе система быстро выйдет из строя.

Еще один важный фактор – электромагнитные помехи (ЭМП). ЭМП могут негативно влиять на работу электронных компонентов системы управления, приводя к ложным срабатываниям и сбоям. Поэтому необходимо использовать экранированные кабели и компоненты, а также проводить заземление системы.

В заключение, хочу сказать, что разработка и реализация щитов управления котлом завод – это сложная и ответственная задача, требующая глубоких знаний и опыта. Не стоит экономить на проектировании, компонентах и технической поддержке. Иначе рискуете столкнуться с серьезными проблемами в будущем.

О компании AO Шанхай Шэньжунь Кэцзянь Экологические Технологии

AO Шанхай Шэньжунь Кэцзянь Экологические Технологии обладает многолетним опытом в области разработки и внедрения систем автоматизации для промышленных предприятий. Мы предлагаем полный спектр услуг, от проектирования до технической поддержки. Наш подход основан на индивидуальном подходе к каждому клиенту и учету всех его специфических требований. Наш сайт: https://www.sarunkey.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

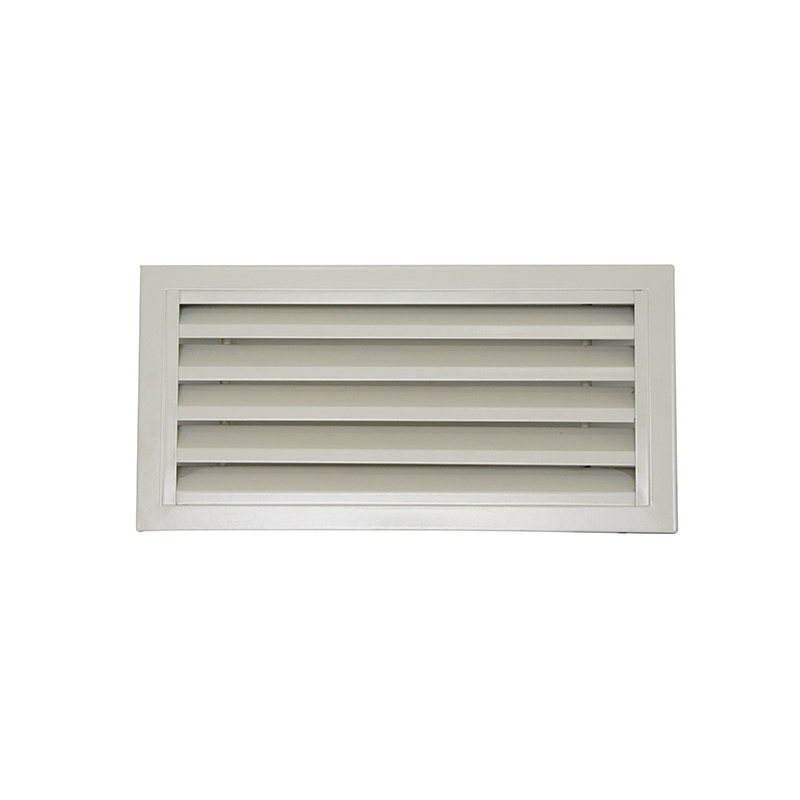

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Щит местного управления

Щит местного управления -

Квадратный диффузор

Квадратный диффузор -

Полосовой диффузор

Полосовой диффузор -

Металлический корпус глушителя

Металлический корпус глушителя -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Обратный клапан

Обратный клапан -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи

Связанный поиск

Связанный поиск- Купить вентиляционная решетка черная производитель

- Воздушный клапан с фиксированным расходом

- Вентиляционная рециркуляционная камера производитель

- Щит управления освещением поставщик

- Вентиляционные решетки белые поставщики

- Клапан воздушный утепленный производитель

- Диффузоры стальные круглые производитель

- Нормально-закрытая многолепестковая решетка подпора поставщики

- Самый лучший вентиляционная решетка с жалюзи производитель

- Клапан противопожарный кпу 2 завод