Щит управления заводы

В контексте промышленной автоматизации, вопрос надежного и эффективного щита управления завода часто представляется как точка безусловной важности. Но, как показывает практика, просто наличие щита недостаточно. Настоящая проблема – не в компонентах, а в комплексном подходе к проектированию, внедрению и, что немаловажно, дальнейшей поддержке. Часто встречаются проекты, где все выглядит красиво на бумаге, но в процессе эксплуатации возникают серьезные проблемы, от незначительных сбоев до полной остановки производства. И это не всегда связано с дефектами оборудования, часто – с неверным пониманием требований производства и недостаточной гибкостью системы управления.

Обзор: от теории к практике

Щит управления завода – это не просто набор пультов и индикаторов. Это нервная система целого предприятия, отвечающая за координацию работы множества технологических процессов. Он должен обеспечивать мониторинг, управление и защиту оборудования, а также собирать и обрабатывать данные для анализа и оптимизации производства. Проблемы начинаются, когда не учитывается специфику именно этого завода: его технологический цикл, требования безопасности, особенности используемого оборудования. Например, универсальное решение, хорошо работающее на одном предприятии, может оказаться абсолютно неприменимым на другом. Нельзя забывать о необходимости интеграции с существующими системами – учет, склад, логистика. От этого зависит общая эффективность предприятия.

Основные сложности на этапе проектирования

Первая и, пожалуй, самая важная сложность – это точное определение требований. Зачастую заказчики дают лишь общее представление о том, что им нужно, а детальные спецификации и технологические карты отсутствуют или неполны. Это приводит к переделкам и дополнительным затратам на этапе внедрения. Мы неоднократно сталкивались с ситуацией, когда проект был разработан на основе предположений, а в процессе монтажа выяснялось, что необходимо внести серьезные изменения. Это касается, например, правильного выбора датчиков и контроллеров, а также разработки алгоритмов управления. Важно вовлекать в процесс проектирования опытных специалистов, которые хорошо разбираются в технологических процессах конкретного производства.

Вопросы масштабируемости и будущего расширения

Второй важный момент – это масштабируемость системы. Завод развивается, появляются новые производственные линии, требуются новые функциональные возможности. Щит управления завода должен быть спроектирован таким образом, чтобы его можно было легко модернизировать и расширять. Использование модульной архитектуры – это один из способов решения этой проблемы. Это позволяет добавлять новые блоки управления и датчики по мере необходимости, не затрагивая существующую систему. Кстати, в рамках проекта для одного из наших клиентов (производитель металлоконструкций, сайт https://www.sarunkey.ru) мы внедрили систему, которая позволила легко интегрировать новые станки и оборудование в существующую производственную цепочку без простоев и перерывов в работе.

Интеграция с информационными системами предприятия

Интеграция щита управления завода с другими информационными системами предприятия – это критически важный аспект. Он позволяет собирать и анализировать данные из различных источников, что, в свою очередь, позволяет принимать более обоснованные управленческие решения. Например, можно отслеживать потребление энергии, анализировать качество продукции, прогнозировать необходимость технического обслуживания оборудования. Мы часто используем платформы SCADA, которые обеспечивают интеграцию с различными системами, включая ERP, MES и CRM. Однако, даже при наличии мощных платформ, интеграция требует тщательного планирования и разработки.

Практические примеры и уроки

Один из самых ярких примеров неудачного проекта, с которым мы сталкивались, был связан с внедрением автоматизации на пищевом предприятии. Заказчик хотел получить полностью автоматизированную систему управления производством, но не учел особенности технологического процесса – высокий уровень влажности, необходимость соблюдения санитарных норм. В результате, оборудование постоянно выходило из строя, система управления давала сбои, а производство было остановлено на длительный срок. Главный урок из этого опыта – необходимо учитывать все факторы, которые могут повлиять на работу системы, и разрабатывать решения, которые соответствуют конкретным условиям производства.

Проблемы с диагностикой и обслуживанием

Недостаточная проработка системы диагностики и обслуживания – это еще одна распространенная проблема. Щит управления завода должен обеспечивать возможность быстрого выявления и устранения неисправностей. Это включает в себя наличие системы мониторинга состояния оборудования, возможность удаленной диагностики и доступа к технической документации. Мы рекомендуем разрабатывать четкие регламенты технического обслуживания и обучать персонал работе с системой.

Использование современных технологий – облачные решения и IoT

В последние годы все большую популярность приобретают облачные решения и IoT (Интернет вещей) в автоматизации промышленных предприятий. Облачные решения позволяют хранить и обрабатывать данные в удаленных дата-центрах, что снижает затраты на инфраструктуру и повышает отказоустойчивость системы. IoT позволяет собирать данные с датчиков и оборудования в режиме реального времени, что позволяет оперативно реагировать на изменения в производственном процессе. Однако, внедрение этих технологий требует решения вопросов безопасности и защиты данных. Например, мы используем технологии шифрования и аутентификации для защиты данных от несанкционированного доступа. Использование современных коммуникационных протоколов, таких как MQTT и OPC UA, значительно упрощает интеграцию с IoT-устройствами.

Заключение: взгляд в будущее

Создание надежного и эффективного щита управления завода – это сложная и многогранная задача, требующая глубоких знаний и опыта. Нельзя недооценивать важность тщательного планирования, проектирования, внедрения и последующей поддержки системы. Опыт показывает, что инвестиции в автоматизацию – это инвестиции в будущее предприятия, которые позволяют повысить производительность, снизить затраты и улучшить качество продукции. И, конечно, важно помнить, что автоматизация – это не самоцель, а инструмент, который должен помогать решать конкретные производственные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Металлический корпус глушителя

Металлический корпус глушителя -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

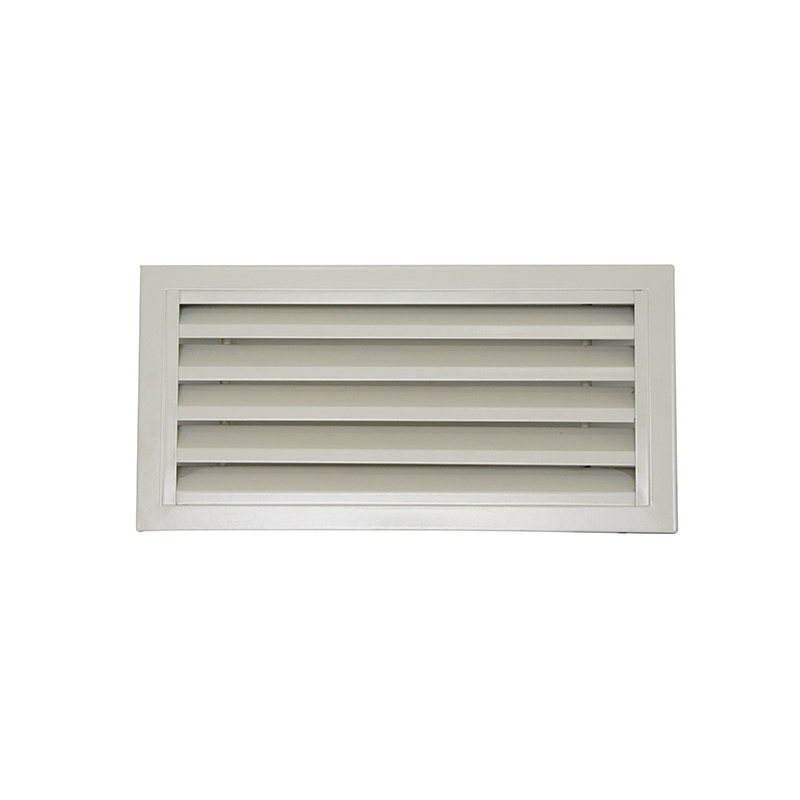

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Коробка статического давления

Коробка статического давления -

Регулирующий клапан

Регулирующий клапан -

Тоннельный клапан

Тоннельный клапан -

Трубчатый глушитель

Трубчатый глушитель -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Противопожарный клапан

Противопожарный клапан

Связанный поиск

Связанный поиск- Воздушный клапан цена завод

- Щит управления котлом

- Щелевой диффузор 4 производитель

- Сборный воздушный клапан заводы

- Дымоудаляющий клапан с дистанционным управлением поставщик

- Китай щит аварийного управления производитель

- Электрический регулирующий воздушный клапан поставщик

- Ручной герметичный клапан поставщики

- Автоматический регулятор неизменного воздушного потока завод

- Веза клапана противопожарные производители