Щит управления завод

Зачастую, когда говорят об управлении производством, в первую очередь вспоминают оптимизацию логистики, контроль качества и снижение затрат. Но в основе всего этого лежит эффективное функционирование щита управления заводом – централизованной системы, обеспечивающей мониторинг, контроль и управление всеми ключевыми процессами на предприятии. Многие недооценивают его роль, считая лишь вспомогательным инструментом. А ведь это – нервная система завода, и ее стабильная работа напрямую влияет на всю эффективность.

Что такое щит управления заводом и какие задачи он решает?

Итак, что же подразумевается под щитом управления заводом? В широком смысле это комплекс аппаратных и программных средств, предназначенных для автоматизации и контроля производственных процессов. Это может быть как классический шкаф с реле и контакторами, так и современная система на базе ПЛК (программируемых логических контроллеров) и SCADA-систем (Supervisory Control and Data Acquisition). Главная задача – обеспечить оперативное и точное управление оборудованием, сбор и анализ данных, а также оперативное реагирование на возникающие отклонения. Сразу скажу – классические представления о “щитке” уже устарели. Современные решения подразумевают интеграцию множества подсистем: от управления технологическим оборудованием до контроля энергопотребления и безопасности.

Приведу пример. На нашем предприятии, AO Шанхай Шэньжунь Кэцзянь Экологические Технологии, мы сталкивались со ситуацией, когда неэффективная система контроля температуры в производственной печи приводила к значительным перебоям в работе и ухудшению качества продукции. Старая система, основанная на ручном регулировании, была подвержена человеческому фактору и не позволяла своевременно реагировать на изменения в технологическом процессе. В итоге, мы внедрили систему управления на базе ПЛК с автоматической регулировкой температуры и отправкой уведомлений оператору при отклонении от заданных параметров. Это позволило существенно повысить стабильность процесса и снизить количество брака.

Основные функциональные возможности щита управления

Функциональность щита управления заводом может варьироваться в зависимости от специфики производства, но основные компоненты обычно включают в себя:

- Управление технологическим оборудованием (насосы, клапаны, двигатели, нагреватели и т.д.)

- Сбор и отображение данных о технологических параметрах (температура, давление, расход, уровень и т.д.)

- Система аварийной сигнализации и защиты

- Интеграция с системами автоматизации других подразделений (логистика, склад, транспорт)

- Ведение архива данных для последующего анализа

Проблемы внедрения и эксплуатации щита управления

Внедрение и последующая эксплуатация щита управления заводом – это не всегда гладкий процесс. Одна из распространенных проблем – недостаточная квалификация персонала. Без должной подготовки операторы не смогут эффективно работать с новой системой, а инженеры – диагностировать и устранять неисправности. Иногда проблема заключается в неправильном выборе оборудования или программного обеспечения, не соответствующего требованиям производства. Мы видели случаи, когда завышенные ожидания от системы управления приводили к разочарованию и нежеланию использовать новые возможности. Ключевое – четкое понимание целей и задач внедрения, а также грамотный выбор поставщика оборудования.

Другой важной проблемой является обеспечение кибербезопасности. Современные системы управления, подключенные к сети, становятся потенциальной целью для кибератак. Необходимо принимать меры для защиты от несанкционированного доступа, вирусов и других угроз. AO Шанхай Шэньжунь Кэцзянь Экологические Технологии внедряет многоуровневую систему защиты, включающую в себя межсетевые экраны, антивирусное ПО и регулярное обновление программного обеспечения.

Выбор оборудования: ПЛК vs. SCADA

Часто возникает вопрос: что выбрать – ПЛК или SCADA? ПЛК (программируемый логический контроллер) отвечает за непосредственно управление оборудованием, выполняя логические операции на основе заданных алгоритмов. SCADA (Supervisory Control and Data Acquisition) – это система сбора и визуализации данных, обеспечивающая мониторинг и контроль производственного процесса в реальном времени. В большинстве случаев для эффективного управления заводом требуется комбинация этих двух технологий. ПЛК – на местах, управляя конкретным оборудованием, а SCADA – на диспетчерской, предоставляя общую картину происходящего и позволяя операторам принимать обоснованные решения.

Реальные примеры и ошибки

Например, когда мы внедряли новую систему управления технологическим процессом для производства фильтрующих элементов, мы столкнулись с проблемой интеграции с существующей системой учета сырья. Неправильная настройка интерфейсов привела к несоответствию данных и затруднила контроль над затратами. В результате, нам пришлось потратить дополнительное время и ресурсы на исправление ошибок. Эта история научила нас важности тщательного планирования и тестирования системы перед запуском в эксплуатацию.

А вот еще один пример. Недавно мы консультировали предприятие, которое пыталось внедрить систему управления энергопотреблением без предварительного анализа энергобаланса. В результате, они установили дорогостоящее оборудование, которое не принесло ожидаемого эффекта. Оказалось, что для снижения энергопотребления необходимо было сначала оптимизировать технологические процессы и устранить утечки энергии. Этот случай показывает, что внедрение системы управления должно быть частью комплексной стратегии повышения эффективности производства.

Будущее щита управления заводом

Тенденция развития щита управления заводом – это переход к 'умным' системам, основанным на искусственном интеллекте и машинным обучении. Эти системы способны анализировать большие объемы данных, выявлять скрытые закономерности и оптимизировать производственные процессы в реальном времени. Также активно развивается направление удаленного мониторинга и управления, позволяющее контролировать работу завода из любой точки мира. Технологии, которые мы используем сегодня, будут совершенно иными через несколько лет, и важно следить за этими изменениями и адаптироваться к ним. AO Шанхай Шэньжунь Кэцзянь Экологические Технологии постоянно исследует новые технологии и внедряет их в свои решения, чтобы предлагать своим клиентам самые передовые и эффективные системы управления.

В заключение хочу сказать, что щит управления заводом – это не просто оборудование, а комплексная система, которая требует грамотного подхода к проектированию, внедрению и эксплуатации. Правильно настроенный щит – залог стабильной работы завода, повышения эффективности и конкурентоспособности. Не стоит недооценивать его роль, ведь от него зависит успех всего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Квадратный диффузор

Квадратный диффузор -

Противопожарный клапан

Противопожарный клапан -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

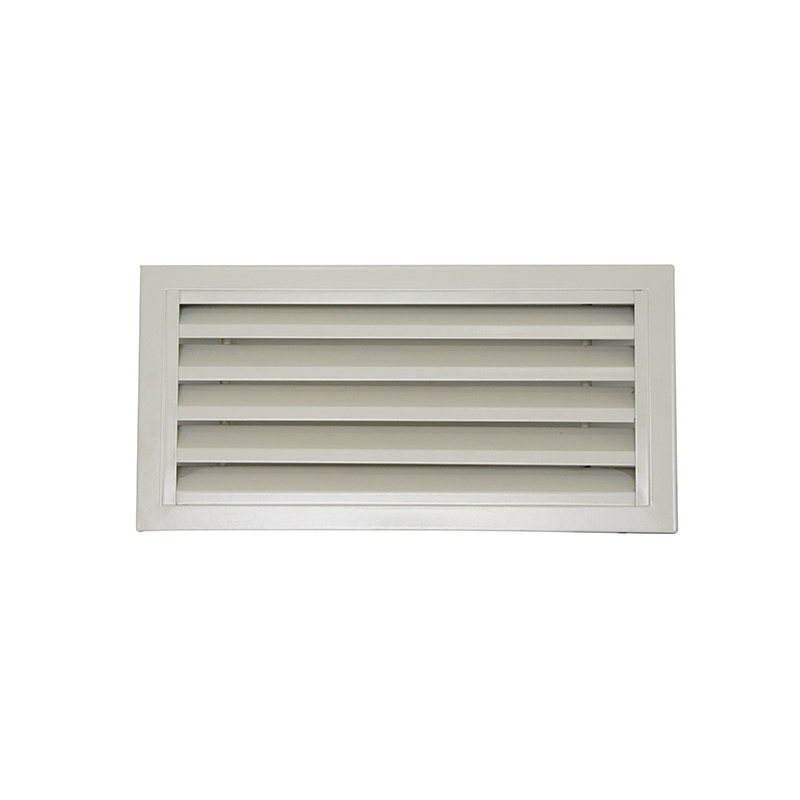

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Коробка статического давления

Коробка статического давления -

Тоннельный клапан

Тоннельный клапан -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Щит местного управления

Щит местного управления -

Металлический корпус глушителя

Металлический корпус глушителя

Связанный поиск

Связанный поиск- Китай противопожарный клапан на 280°c производитель

- Типы противопожарных клапанов производитель

- Шумоглушитель в металлическом корпусе

- Однорядная жалюзийная решетка поставщики

- Купить щит управления насосами производитель

- Противопожарный клапан сигмавент поставщик

- Диффузор круглый универсальный поставщик

- Противопожарный клапан на 150°c поставщики

- Китай щелевой диффузор скрытого монтажа производитель

- Квадратный потолочный диффузор поставщики