Щит управления вентиляцией заводы

Щит управления вентиляцией заводы – это, на первый взгляд, простая штука. Просто включил, работает. Но это, как правило, только верхушка айсберга. Зачастую, проблема не в самом щите, а в его интеграции с общей системой автоматизации, в правильной настройке алгоритмов управления и, что не менее важно, в квалификации персонала, который с ним работает. Я, повидавший всякое на разных предприятиях, убедился в этом неоднократно. Хочется поделиться некоторыми наблюдениями, ошибками, и, надеюсь, полезными советами.

Общая архитектура и функциональность

Прежде чем говорить о конкретных проблемах, нужно понимать, что представляет собой щит управления вентиляцией заводы в целом. Это комплексное устройство, включающее в себя контроллеры, реле, датчики (температуры, давления, влажности, загрязнения воздуха), интерфейсы для подключения к системам SCADA, и, конечно, исполнительные механизмы (двигатели вентиляторов, заслонки, клапаны). Важно понимать, что функциональность может сильно варьироваться в зависимости от специфики производства: от простых систем поддержания заданного расхода воздуха до сложных, требующих оптимизации режимов работы в зависимости от множества параметров.

Современные щиты часто обладают расширенными возможностями: алгоритмы ПИД-регулирования, фильтры для сглаживания сигналов, встроенные дисплеи для мониторинга состояния системы, возможность удаленного управления и диагностики. Но даже наличие всех этих функций не гарантирует эффективной работы, если не продумана архитектура системы и не реализованы надежные механизмы резервирования. Иначе, при сбое одного элемента, вся система может отключиться, что приведет к серьезным последствиям.

Интеграция с SCADA системами

Интеграция щита управления вентиляцией заводы с SCADA системой – это критически важный этап. Это позволяет визуализировать данные о работе системы, осуществлять удаленное управление, анализировать историю работы, и оперативно реагировать на возникающие проблемы. Однако, интеграция – это не просто подключение к сети. Требуется глубокое понимание протоколов обмена данными, правильная настройка параметров синхронизации, и надежная защита от несанкционированного доступа. Мы однажды столкнулись с проблемой, когда SCADA система не получала данные от датчиков, и это привело к неправильной работе вентиляционной системы. Пришлось перепрошивать контроллеры и перенастраивать протоколы обмена.

Часто недооценивают важность правильной выборки данных. Недостаточно просто подключить датчик. Нужно продумать, как часто он должен передавать данные, какой тип данных он должен передавать, и как данные должны быть обработаны перед отправкой в SCADA систему. Неправильная выборка может привести к искажению данных и принятию неверных решений.

Типичные проблемы и их решения

Один из самых распространенных проблем – это перегрузка системы. Например, при работе с пыльными средами, вентиляторы могут быстро изнашиваться, а фильтры забиваться. Это приводит к снижению производительности системы и необходимости частой замены фильтров. В этом случае, необходимо использовать фильтры с высокой степенью задерживания пыли, и регулярно проводить их очистку. Также, стоит рассмотреть возможность использования систем автоматической очистки фильтров.

Другая проблема – это неэффективное использование энергии. Часто вентиляторы работают на максимальных оборотах, даже если это не требуется. Это приводит к значительным затратам электроэнергии. Решение – использование частотно-регулируемых приводов (ЧРП), которые позволяют плавно регулировать скорость вращения вентиляторов в зависимости от требуемого расхода воздуха. Оплата таких приводов быстро окупается за счет снижения энергопотребления.

Сложности с диагностикой и ремонтом

Диагностика неисправностей в щите управления вентиляцией заводы может быть достаточно сложной задачей. Особенно, если система не имеет встроенных механизмов самодиагностики. Необходимо использовать специализированное оборудование (например, осциллографы, мультиметры) для проверки сигналов на разных этапах системы. Также, важно иметь четкую схему электрической принципиальной схемы и техническую документацию. Мы тратили кучу времени на поиски неисправности, пока не нашли просто обрывистый провод – это кажется очевидным, но в сложных системах это бывает сложно заметить.

Ремонт также требует квалифицированного персонала. Неправильный ремонт может привести к еще большим проблемам. Рекомендуется проводить регулярное техническое обслуживание системы, чтобы выявлять потенциальные неисправности на ранней стадии. Это позволит избежать дорогостоящего ремонта и простоев.

Альтернативные решения и новые технологии

В последнее время наблюдается тенденция к внедрению новых технологий в щиты управления вентиляцией заводы. Например, использование искусственного интеллекта (ИИ) для оптимизации режимов работы системы. ИИ может анализировать данные о работе системы в режиме реального времени и автоматически корректировать параметры управления, чтобы снизить энергопотребление и повысить эффективность. Мы тестировали такую систему на одном из предприятий и добились значительного снижения затрат на электроэнергию. Но это пока дорогостоящее решение, и его внедрение требует значительных инвестиций.

Еще одной перспективной технологией является использование беспроводных датчиков и коммуникационных устройств. Это позволяет снизить затраты на прокладку кабелей и упростить процесс монтажа системы. Однако, беспроводные системы требуют надежной защиты от помех и несанкционированного доступа.

Заключение

Управление вентиляцией на производстве – это сложная и ответственная задача. Для ее успешного решения необходимо учитывать множество факторов, включая специфику производства, требования к качеству воздуха, и экономические ограничения. Необходимо тщательно планировать архитектуру системы, использовать современные технологии, и регулярно проводить техническое обслуживание. И, конечно, важно иметь квалифицированный персонал, который сможет диагностировать и устранять неисправности.

И помните, щит управления вентиляцией заводы – это не просто коробка с реле и контакторами. Это сложная система, которая требует грамотного проектирования, монтажа и обслуживания. И только в этом случае она сможет эффективно выполнять свои функции и обеспечивать безопасную и комфортную рабочую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительный структурный глушитель

Строительный структурный глушитель -

Шумоглушающий отвод

Шумоглушающий отвод -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

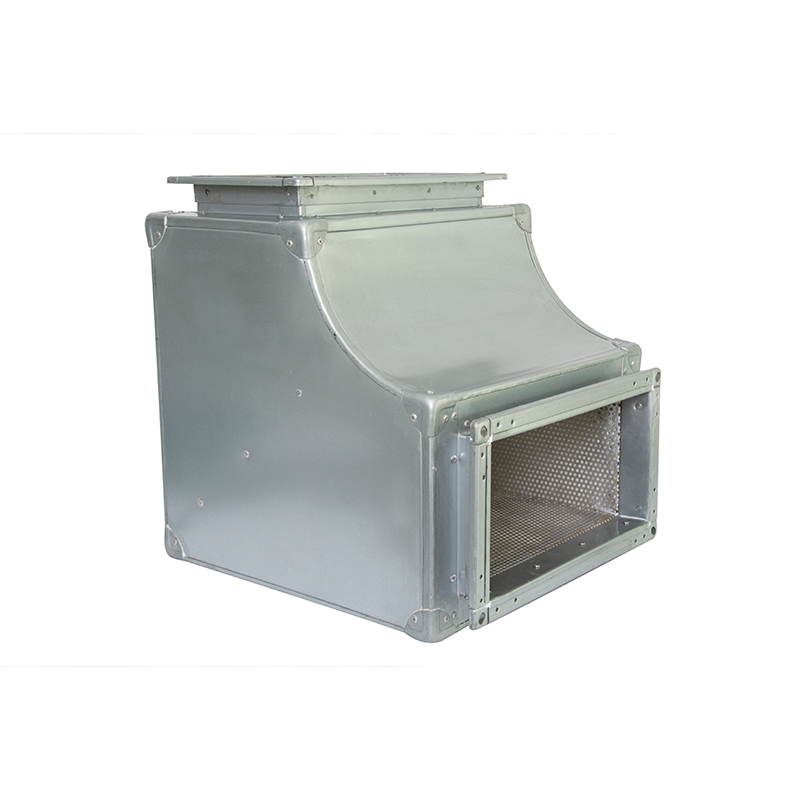

Коробка статического давления

Коробка статического давления -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Обратный клапан

Обратный клапан -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Трубчатый глушитель

Трубчатый глушитель -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Противопожарный клапан

Противопожарный клапан

Связанный поиск

Связанный поиск- Воздушный клапан с фиксированным расходом заводы

- Пластиковые круглые диффузоры производитель

- Купить диффузор круглый 125 производитель

- Полностью автоматический противопожарный клапан завод

- Многолепестковая электрическая вытяжная решетка поставщик

- Самый лучший щит местного управления производитель

- Регулированная вентиляционная решетка завод

- Щелевой диффузор рэд завод

- Диффузор потолочный круглый производители

- Китай щит управления насосами производитель