Щит местного управления поставщики

Попытка создать идеальную логистическую схему для поставщиков в сфере управления – это часто утопия. Все любят красивые схемы и оптимизации, но реальность такова, что всегда есть непредсказуемые факторы, сбои и необходимость быстрой адаптации. Мы уже много раз сталкивались с ситуациями, когда идеально спланированный график рушился из-за простой задержки с одним из поставщиков. Гораздо важнее не стремиться к теоретической совершенству, а строить гибкую систему, учитывающую риски и позволяющую оперативно реагировать на изменения. Это не про идеальные графики, это про устойчивость.

Проблема прозрачности и контроля

Первая проблема, с которой сталкивается большинство организаций, – это отсутствие полной прозрачности в цепочке поставок. Кто, что, когда и где? Даже при использовании современных систем планирования часто возникают 'слепые зоны'. Мы работали с предприятиями, где, несмотря на наличие CRM-системы, информация о состоянии заказа у поставщика поступала с задержкой на несколько дней. Это приводило к неверным прогнозам, перебоям в производстве и, как следствие, к потере прибыли. И это еще не говоря о конфликтах с клиентами, которым приходится объяснять задержки.

Прозрачность – это не просто отчетность. Это возможность отслеживать движение товара в режиме реального времени, понимать возможные риски и иметь возможность оперативно корректировать планы. Важно понимать, что просто наличие системы отслеживания недостаточно, необходимо правильно ее настроить и регулярно анализировать данные. Например, использование IoT-датчиков и интеграция с системами поставщиков могут значительно повысить уровень прозрачности.

Интеграция с системами поставщиков: сложнее, чем кажется

Мы часто видим попытки автоматизировать обмен данными с поставщиками через электронный документооборот. В теории это выглядит замечательно, но на практике интеграция часто оказывается более сложной и затратной, чем предполагалось. Проблемы возникают из-за различий в используемых системах, форматах данных и отсутствии четких протоколов обмена информацией. В нашем опыте, часто проще начать с минимального уровня интеграции и постепенно наращивать ее, выявляя и устраняя возникающие проблемы.

Например, в одном из проектов мы пытались внедрить интеграцию с системой управления заказами у одного из крупных поставщиков оборудования для вентиляции. В результате столкнулись с несовместимостью форматов данных, что потребовало разработки сложного парсинга. В итоге решили ограничиться ручным обменом данными по электронной почте, что, конечно, не идеально, но позволило избежать значительных затрат на разработку и внедрение.

Риски и управление операционными проблемами

Помимо прозрачности, важно учитывать риски, связанные с поставками. Это могут быть колебания цен на сырье, задержки с поставками, проблемы с качеством продукции и даже геополитические факторы. Разработка плана управления рисками – это не роскошь, а необходимость. Он должен включать в себя идентификацию рисков, оценку их вероятности и воздействия, а также разработку мер по их снижению.

Мы рекомендовали клиентам использовать диверсификацию поставщиков. Не стоит полагаться на одного поставщика, особенно если он является единственным источником критически важного оборудования или материалов. Лучше иметь несколько поставщиков, предлагающих аналогичные продукты, чтобы в случае проблем с одним из них можно было быстро переключиться на другого.

Анализ поставщиков: не только цена

Оценивать поставщиков нужно не только по цене, но и по другим параметрам: надежности, качеству продукции, срокам поставки, гибкости и готовности к сотрудничеству. Мы часто видим ситуации, когда клиенты выбирают поставщика по самой низкой цене, а затем сталкиваются с проблемами с качеством продукции или задержками с поставками. В итоге, общие затраты на приобретение продукции и решение возникающих проблем оказываются значительно выше, чем при выборе более надежного поставщика.

При выборе поставщика важно проводить аудит его производственных мощностей, проверять наличие сертификатов качества, отслеживать отзывы других клиентов и проводить пробные поставки. Также полезно регулярно встречаться с поставщиками, обсуждать текущие проблемы и планы развития, чтобы выстраивать долгосрочные и взаимовыгодные отношения.

Внедрение системы контроля качества и соответствия

Невозможно обеспечить надежную систему поставок без эффективного контроля качества и соответствия требованиям. Это касается как качества самой продукции, так и соблюдения сроков поставки и условий транспортировки. Важно иметь четкие стандарты качества и процедуры контроля, а также регулярно проводить проверки поставщиков.

Мы часто сталкиваемся с ситуациями, когда клиенты получают продукцию, не соответствующую требованиям, и вынуждены возвращать ее поставщику или перерабатывать. Это приводит к дополнительным затратам и задержкам в производстве. Поэтому важно уделять особое внимание контролю качества на всех этапах поставки.

Автоматизация контроля качества: возможности и ограничения

Автоматизация контроля качества может значительно повысить эффективность и снизить затраты. Это может включать в себя использование автоматических систем визуального контроля, датчиков и других устройств, которые позволяют автоматически обнаруживать дефекты продукции. Однако, автоматизация не может полностью заменить ручной контроль. В некоторых случаях необходимо проводить визуальный осмотр продукции, чтобы выявить дефекты, которые не могут быть обнаружены автоматическими системами.

При использовании автоматических систем контроля качества важно правильно настроить их и регулярно их калибровать. Также необходимо обучить персонал работе с этими системами, чтобы они могли правильно интерпретировать результаты контроля и принимать соответствующие решения.

Цифровизация и новые технологии: поставщики будущего

В настоящее время все больше организаций переходят на цифровые технологии в управлении цепочками поставок. Это включает в себя использование облачных платформ, систем управления ресурсами предприятия (ERP) и других инструментов, которые позволяют автоматизировать процессы, повысить прозрачность и улучшить координацию между участниками цепочки поставок. Конечно, внедрение новых технологий – это не панацея, и требует значительных инвестиций и усилий.

Мы рекомендуем начать с малого, постепенно внедряя новые технологии и адаптируя их к конкретным потребностям организации. Важно также учитывать требования безопасности данных и обеспечивать защиту информации от несанкционированного доступа.

Предиктивная аналитика и управление спросом

Использование предиктивной аналитики позволяет прогнозировать спрос на продукцию и оптимизировать уровень запасов. Это позволяет избежать дефицита продукции и снизить затраты на хранение запасов. Для этого необходимо собирать и анализировать данные о продажах, сезонности, маркетинговых акциях и других факторах, влияющих на спрос.

Например, мы помогали одному из клиентов использовать предиктивную аналитику для прогнозирования спроса на оборудование для вентиляции. В результате удалось снизить уровень запасов на 15% и избежать перебоев в производстве. Это стало возможным благодаря интеграции данных из различных источников, таких как CRM-система, система управления запасами и данные о продажах.

В заключение, создание эффективной системы поставок для управления – это сложная и многогранная задача, требующая комплексного подхода. Не существует универсального решения, подходящего для всех организаций. Важно учитывать специфику бизнеса, риски и возможности, а также постоянно адаптировать систему к изменяющимся условиям рынка. И, конечно, не забывать о человеческом факторе – квалифицированные специалисты, способные быстро принимать решения в сложных ситуациях – это залог успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

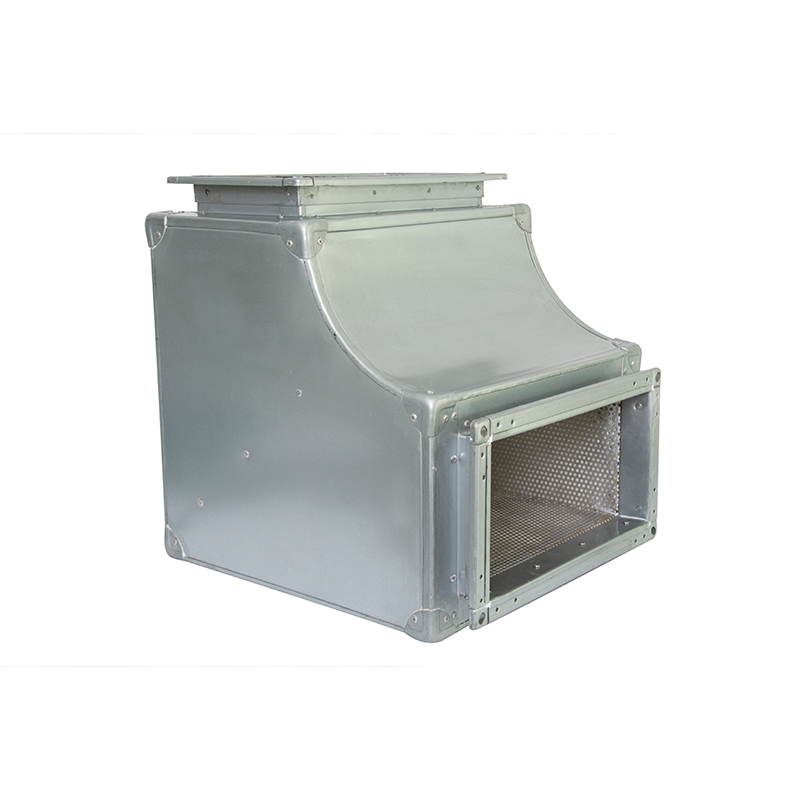

Шумоглушающий отвод

Шумоглушающий отвод -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

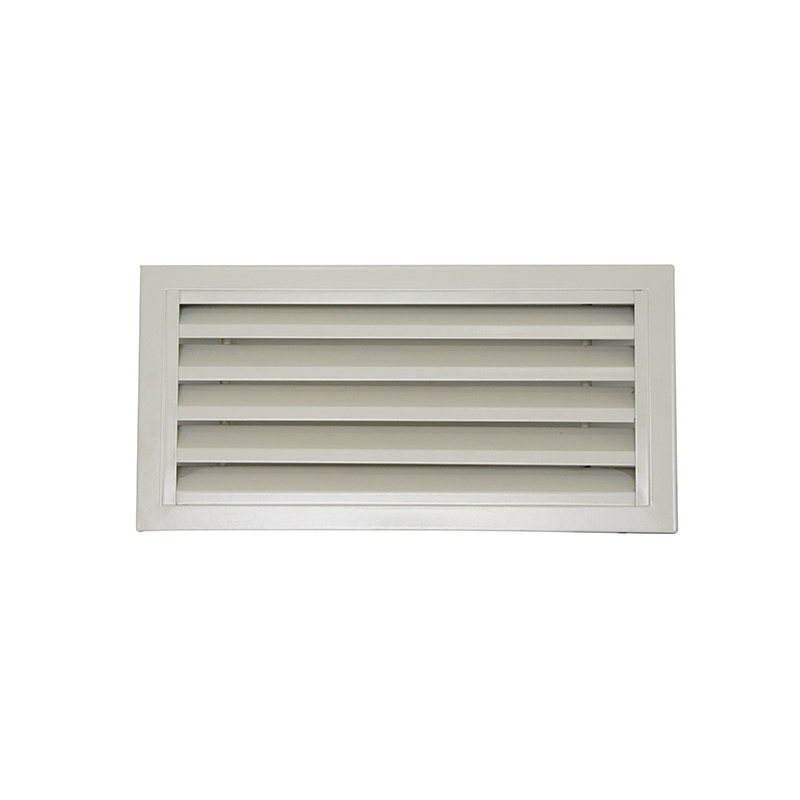

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Клапан избыточного давления

Клапан избыточного давления -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Противопожарный клапан

Противопожарный клапан

Связанный поиск

Связанный поиск- Огнестойкая вентиляционная решетка заводы

- Китай дождезащитная жалюзийная решетка производитель

- Китай электрический дымоудаляющий клапан производитель

- Воздушный клапан цена поставщик

- Диффузор потолочный круглый поставщик

- Купить огнестойкая компенсационная решетка производитель

- Воздушный клапан регулирования расхода заводы

- Купить полностью автоматический противопожарный клапан производитель

- Двухрядная дождезащитная жалюзийная решетка производители

- Диффузор круглый 100 поставщики