Щит местного управления заводы

Всегда удивляюсь, как часто мы сводим все к одному – контролю за параметрами, графику работы, статистике. Но щит местного управления заводы – это не просто набор датчиков и реле. Это своего рода нервная система цеха, и ее эффективная работа напрямую влияет на стабильность всего производства. Часто, когда все 'зеленое' на мониторах, а заявка выполнена, под капотом скрываются проблемы, которые, если не вовремя обнаружить, могут привести к серьезным последствиям. И вот я хочу поделиться своим опытом, а может, и некоторыми ошибками, которые мы совершали в процессе внедрения и обслуживания таких систем.

Обзор: Больше, чем просто контроль

В последние годы все больше предприятий обращают внимание на автоматизацию и цифровизацию производственных процессов. Это понятно – повышение эффективности, снижение затрат, улучшение качества. Но при этом часто недооценивают важность надежного и гибкого щита местного управления. Многие думают, что достаточно установить базовый контроллер и подключить основные датчики. Это, конечно, шаг в правильном направлении, но недостаточно для эффективного управления современным предприятием. Нужна комплексная система, способная адаптироваться к изменяющимся условиям и оперативно реагировать на нештатные ситуации.

Ключевая задача – не просто собирать данные, а анализировать их и использовать для оптимизации производственных процессов. Это требует не только качественного оборудования, но и грамотной настройки, интеграции с другими системами и, конечно, квалифицированного персонала. Иначе рискуешь получить “умный” щит, который просто показывает красивую картинку, но не приносит реальной пользы.

Проблемы с интеграцией устаревшего оборудования

Один из самых распространенных вызовов – интеграция с существующим оборудованием. На многих заводах до сих пор используется устаревший парк станков и приборов, которые не поддерживают современные протоколы связи. Попытка 'подключить' их к единой системе управления часто заканчивается разочарованием и требует значительных затрат на модернизацию.

Например, у нас был случай с старым пресс-формом. Хотели интегрировать его с общей системой контроля давления и температуры. Оказалось, что у пресс-форма вообще нет возможности передавать данные по Ethernet. Пришлось использовать устаревший протокол Modbus через преобразователь, что значительно усложнило задачу и увеличило стоимость внедрения. В итоге, пришлось разрабатывать собственный алгоритм обработки данных, чтобы обеспечить совместимость.

Важно заранее учитывать возможность интеграции с существующим оборудованием при выборе системы управления. И планировать это в бюджете проекта – не стоит рассчитывать, что все получится 'как-то само собой'.

Особенности проектирования и реализации

Проектирование щита местного управления – это сложный процесс, требующий глубоких знаний в области автоматизации, электротехники и программирования. Нельзя просто скопировать типовой проект или ориентироваться на опыт других предприятий. Каждый завод уникален, и система управления должна быть разработана с учетом его специфических требований.

Важно учитывать не только текущие, но и будущие потребности производства. Предвидеть возможные изменения в технологическом процессе, добавлять возможность подключения новых датчиков и приборов. Тогда система управления будет актуальной на долгие годы.

Важность резервирования и отказоустойчивости

Отказ щита местного управления может привести к остановке всего производства, поэтому критически важно обеспечить его надежность и отказоустойчивость. Это достигается использованием резервных компонентов, дублирования каналов связи и автоматического переключения на резервное питание.

Например, в одном из наших проектов мы использовали два контроллера с возможностью автоматического переключения при выходе одного из них из строя. Это позволило нам практически исключить простои производства в случае сбоя оборудования.

Также важно предусмотреть возможность удаленного мониторинга и управления системой. Это позволит оперативно реагировать на нештатные ситуации и устранять проблемы без необходимости выезда на место.

Наблюдения и реальные примеры

Однажды на одном из наших предприятий мы столкнулись с проблемой перегрева оборудования. В системе управления не было предусмотрено датчиков температуры, поэтому операторы реагировали на жалобы рабочих. В итоге, перегрев привел к серьезному повреждению оборудования и остановке производства на несколько дней. Позже выяснилось, что добавление нескольких термодатчиков позволило бы вовремя обнаружить проблему и предотвратить ее последствия.

Другой пример – неэффективное использование энергии. Не было предусмотрена автоматическая регулировка параметров работы оборудования в зависимости от загрузки. В результате, потребление энергии превышало установленные нормы. Внедрение системы управления с автоматической регулировкой позволило снизить потребление энергии на 15%.

Перспективы развития

Сейчас активно развиваются новые технологии, такие как Industrial Internet of Things (IIoT) и искусственный интеллект (AI), которые открывают новые возможности для повышения эффективности щита местного управления. Возможность сбора и анализа больших объемов данных позволит выявлять скрытые закономерности и оптимизировать производственные процессы на более глубоком уровне.

Мы также видим растущий спрос на облачные решения для управления производством. Это позволит получить доступ к данным с любого устройства и в любое время, а также снизить затраты на обслуживание оборудования.

В заключение хочу сказать, что щит местного управления заводы – это не просто техническое оборудование, а стратегически важный элемент современного производства. Инвестиции в надежную и гибкую систему управления окупаются в долгосрочной перспективе за счет повышения эффективности, снижения затрат и улучшения качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дымовой клапан

Дымовой клапан -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

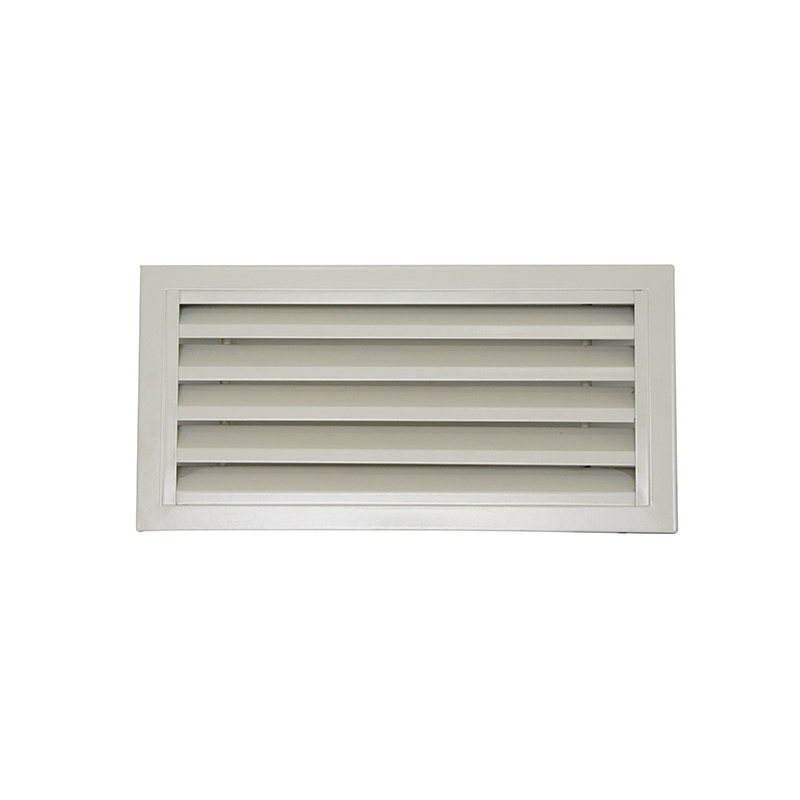

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Строительный структурный глушитель

Строительный структурный глушитель -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Клапан избыточного давления

Клапан избыточного давления -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи -

Обратный клапан

Обратный клапан -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением

Связанный поиск

Связанный поиск- Китай решетка вентиляционная прямоугольная производитель

- Потолочные диффузоры прямоугольные производитель

- Двухрядная дождезащитная жалюзийная решетка поставщики

- Двухрядная дождезащитная жалюзийная решетка завод

- Вентиляционная решетка на кухне завод

- Китай дождезащитная жалюзийная решетка производитель

- Самый лучший вентиляционная решетка 150 производитель

- Противопожарный клапан сигмавент поставщики

- Диффузор круглый 125 поставщики

- Решетка накладная вентиляционная производители