Щит аварийного управления заводы

Начнем с простого – многие воспринимают щит аварийного управления заводы как просто набор кнопок и индикаторов. Но на деле это гораздо сложнее. Часто недооценивают его роль, и, как следствие, не уделяют должного внимания его проектированию, обслуживанию и, что самое важное, тестированию. За годы работы мы столкнулись с ситуациями, когда кажущаяся простая неисправность в аварийном управлении приводила к серьезным сбоям в работе целого предприятия, с остановкой производства и, в худшем случае, к угрозе безопасности персонала. И это не просто теоретические рассуждения – это реальный опыт, который сформировал наше понимание.

Основные задачи и функции аварийного управления

Прежде чем углубляться в детали, стоит четко определить, что должно делать щит аварийного управления. Это не просто отключение оборудования. Он должен обеспечивать комплексную защиту от различных аварийных ситуаций: перегрузок, коротких замыканий, утечек, пожаров, возгораний, повышения/понижения давления, и т.д. Функции включают в себя: автоматическое отключение оборудования, оповещение персонала, переключение на резервные источники питания, локализацию аварии, и, в некоторых случаях, даже автоматическое проведение аварийных операций для минимизации последствий.

Важно отметить, что современный щит аварийного управления – это не статичное устройство. Он должен интегрироваться с системой автоматизации предприятия (АСУ ТП), получать информацию от датчиков и исполнительных механизмов, анализировать ее и принимать решения на основе заданных алгоритмов. Необходимо предусмотреть возможность ручного управления в случае отказа автоматических систем. И конечно, важна возможность подключения к централизованной системе мониторинга и оповещения.

Проектирование щита аварийного управления: ключевые аспекты

Проектирование щита аварийного управления – это сложный процесс, требующий учета множества факторов. Во-первых, это функциональные требования – какие именно аварийные ситуации необходимо охватить. Во-вторых, это технические требования – характеристики оборудования, доступное электропитание, требования к помещению. В-третьих, это требования к безопасности – соответствие нормативным документам, обеспечение защиты от поражения электрическим током и других опасностей. И наконец, это эргономика – удобство использования щита для оператора в условиях стресса.

Мы часто видим ошибки, связанные с недостаточным планированием расположения элементов на панели управления. Неправильное расположение кнопок, индикаторов и дисплеев может существенно увеличить время реакции оператора в случае аварии. Важно использовать принципы юзабилити, чтобы обеспечить максимальную скорость и точность принятия решений. Также критично правильно подобрать реле защиты, автоматические выключатели и другие компоненты, чтобы они соответствовали характеристикам оборудования и обеспечивали надежную защиту.

Реальные проблемы и неожиданные 'сюрпризы'

При реализации проектов аварийного управления часто возникают непредвиденные проблемы. Например, нехватка места в шкафу для всего необходимого оборудования. Это может потребовать использования более компактных компонентов или перепроектирования схемы. Или, наоборот, необходимость использования большого количества кабелей и соединений, что усложняет монтаж и обслуживание. Иногда выясняется, что существующая система автоматизации предприятия не готова к интеграции с новым щитом аварийного управления, что требует дополнительных затрат на модернизацию.

Один из самых неприятных сюрпризов – это несоответствие реальных параметров оборудования проектным данным. Это может привести к неправильному выбору защитных устройств и снижению эффективности аварийного управления. Поэтому важно проводить тщательную проверку данных и сверку их с реальными характеристиками оборудования.

Обслуживание и испытания щита аварийного управления

Регулярное обслуживание и испытания – это залог надежной работы щита аварийного управления. Это включает в себя проверку работоспособности всех элементов, очистку от пыли и грязи, замену изношенных компонентов, а также проведение комплексных испытаний на соответствие требованиям безопасности и функциональности.

Мы рекомендуем проводить испытания аварийного управления не реже одного раза в год, а в критически важных объектах – чаще. Испытания должны включать в себя имитацию различных аварийных ситуаций, чтобы убедиться в работоспособности всех защитных механизмов. Важно фиксировать результаты испытаний и проводить анализ отклонений, чтобы выявить возможные проблемы и принять меры по их устранению.

Технологии и современные тенденции в аварийном управлении

В последние годы наблюдается активное развитие технологий в области аварийного управления. Появляются новые типы реле защиты, автоматических выключателей и других компонентов, которые отличаются более высокой надежностью, компактностью и функциональностью. Широко используются современные системы мониторинга и диагностики, которые позволяют оперативно выявлять неисправности и предотвращать аварии.

Еще одна важная тенденция – это переход к цифровым технологиям. Современные щиты аварийного управления могут интегрироваться с облачными платформами, что позволяет удаленно мониторить их состояние и управлять ими. Это особенно важно для объектов, расположенных в труднодоступных местах. AO Шанхай Шэньжунь Кэцзянь Экологические Технологии активно применяет современные решения в области аварийного управления, обеспечивая своим клиентам максимальную надежность и безопасность.

Пример успешной реализации проекта

Недавно мы успешно реализовали проект по модернизации щита аварийного управления на химическом предприятии. Существующая система устарела и не соответствовала современным требованиям безопасности. Мы разработали и установили новый щит аварийного управления, который был интегрирован с системой автоматизации предприятия и оснащен современными системами мониторинга и диагностики. В ходе испытаний была успешно смоделирована аварийная ситуация, и щит аварийного управления без сбоев выполнил свою функцию, предотвратив серьезные последствия.

Этот проект стал для нас еще одним подтверждением того, что качественное аварийное управление – это не просто техническая задача, а вопрос безопасности и надежности всего предприятия. И инвестиции в щит аварийного управления окупаются многократно, предотвращая дорогостоящие аварии и обеспечивая бесперебойную работу производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Щит местного управления

Щит местного управления -

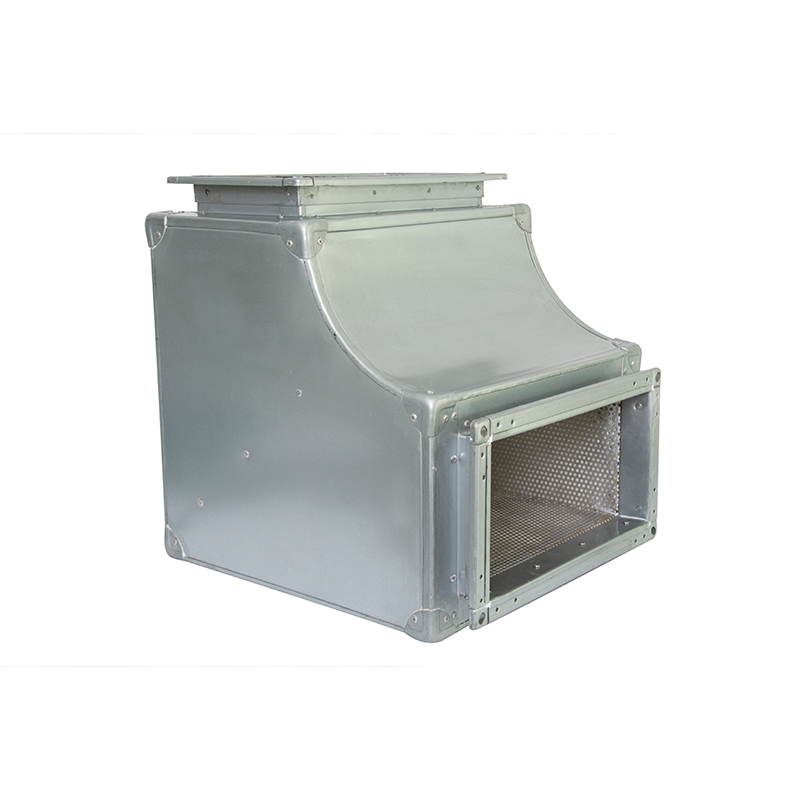

Шумоглушающий отвод

Шумоглушающий отвод -

Клапан избыточного давления

Клапан избыточного давления -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Противопожарный клапан

Противопожарный клапан -

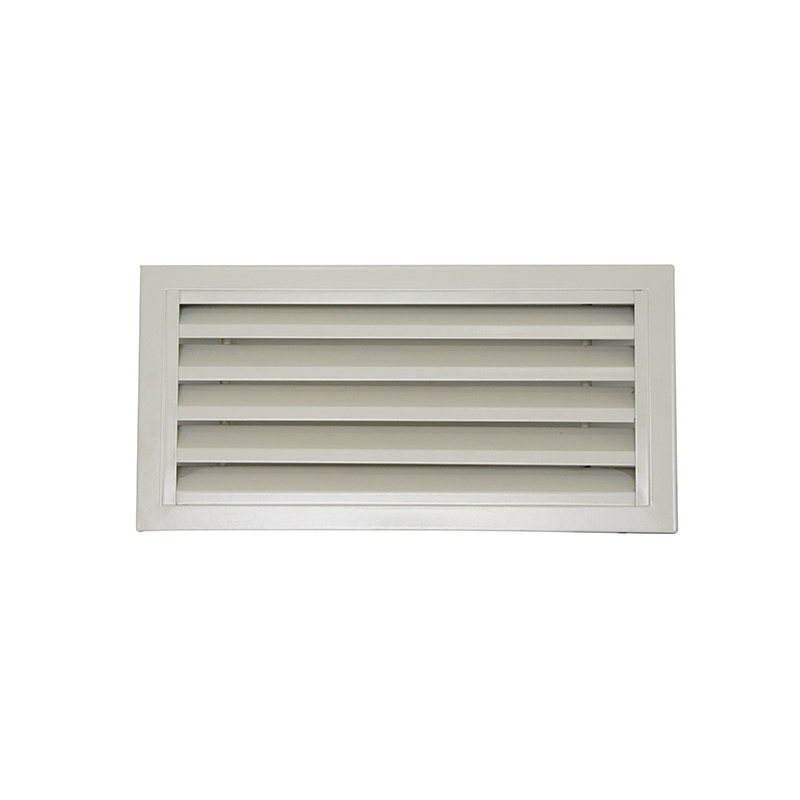

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи

Связанный поиск

Связанный поиск- Клапан противопожарный стеновой завод

- Китай вентиляционная решетка 150 производитель

- Клапан противопожарный канальный поставщики

- Шумоглушитель в металлическом корпусе производители

- Купить щит управления щу 1 производитель

- Китай дымоудаляющий клапан производитель

- Самый лучший электромеханический противопожарный клапан производитель

- Китай щиты управления цена производитель

- Китай решетка вентиляционная наружная производитель

- Двухрядная жалюзийная решетка производители