Щит аварийного управления

Щит аварийного управления… Вроде бы понятная вещь. Но на практике часто оказывается не таким простым, как кажется. Многие считают, что достаточно просто собрать нужные реле и контакторы, правильно их соединить – и все готово. Опыт говорит об обратном. Постоянно сталкиваюсь с ситуациями, когда якобы 'работающий' щит в критический момент отказывается выполнять свою функцию. Причины могут быть самые разные: от неправильно подобранного оборудования до ошибок в пусконаладочных работах. Хочется поделиться не столько теоретическими знаниями, сколько практическими наблюдениями, с которыми сталкивался за годы работы в вентиляционной и кондиционерной отрасли. И немного поразмышлять о том, как сделать этот важный элемент системы безопасности действительно надежным.

Основные задачи и требования к щиту аварийного управления

Первым делом, нужно четко понимать, что должен делать щит аварийного управления. Это не просто переключатель, это система, предназначенная для автоматического реагирования на различные нештатные ситуации. В первую очередь – это отключение оборудования для предотвращения повреждений и, что самое важное, обеспечение безопасности персонала. В зависимости от объекта, задачи могут различаться. Например, в производственном помещении приоритетом будет быстрое отключение агрегатов при пожаре или утечке опасных веществ, а в жилом здании – защита от коротких замыканий и перегрузок. Поэтому стандартного решения не существует. Необходимо учитывать специфику объекта и разрабатывать индивидуальный проект.

Важным требованием является высокая надежность. Щит должен быть спроектирован и изготовлен с учетом возможных помех и внешних воздействий. Качество компонентов – это, безусловно, критично. Дешевые реле и контакторы могут сработать некорректно в самый неподходящий момент. Особенно важно это в условиях высоких температур, влажности или вибрации. Наши испытания показали, что даже небольшие отклонения от номинальных параметров могут привести к сбоям в работе системы управления.

Не стоит забывать и о требованиях к безопасности при монтаже и обслуживании щита. Необходимо использовать средства индивидуальной защиты и соблюдать правила электробезопасности. Особенно это актуально для щитов, работающих под высоким напряжением.

Типы защитных устройств и их роль в аварийном управлении

В щите аварийного управления используются различные защитные устройства: автоматические выключатели, предохранители, реле защиты, датчики дыма и температуры, датчики уровня и т.д. Выбор конкретных устройств зависит от задач щита и типа оборудования, которое он защищает. Автоматические выключатели используются для защиты от перегрузок и коротких замыканий. Предохранители – для защиты от перегрузок и коротких замыканий, но они одноразовые, поэтому требуют периодической замены. Реле защиты – для контроля различных параметров работы оборудования (например, температуры, давления, уровня) и отключения его в случае выхода за допустимые пределы. Датчики дыма и температуры – для обнаружения пожара и включения системы пожаротушения.

Особое внимание следует уделять реле защиты. Они должны быть правильно настроены и откалиброваны, чтобы срабатывать только при реальных аварийных ситуациях. Неправильно настроенное реле может привести к ложным срабатываниям и отключению оборудования, что может привести к серьезным последствиям. Мы часто сталкиваемся с ситуациями, когда реле защиты выставлены слишком чувствительно, что приводит к частым отключениям оборудования, и это крайне раздражает эксплуатационный персонал. Более того, это увеличивает риск простоев и снижает эффективность производства.

Кроме того, необходимо учитывать возможность интеграции щита аварийного управления с другими системами автоматизации, например, с системой управления зданием (BMS). Это позволяет создать единую систему управления, которая может автоматически реагировать на различные нештатные ситуации и оптимизировать работу оборудования.

Частые ошибки при проектировании и монтаже щита аварийного управления

К сожалению, при проектировании и монтаже щита аварийного управления часто допускаются ошибки. Одна из самых распространенных – неправильный расчет сечения проводов. Недостаточное сечение проводов может привести к перегреву и возгоранию. Другая распространенная ошибка – неправильное соединение кабелей. Некачественные соединения могут привести к обрывам цепей и отключению оборудования. Еще одна ошибка – отсутствие заземления. Заземление необходимо для обеспечения безопасности персонала и защиты оборудования от повреждений. Забывают, что даже небольшая неисправность в проводке может привести к серьезным последствиям.

Мы видели немало случаев, когда из-за неправильного расчета сечения проводов приходилось переделывать всю проводку. Это не только затратно, но и увеличивает риск возникновения новых проблем. Иногда приходится демонтировать и переустанавливать весь щит, что требует значительных временных и финансовых затрат.

Не стоит забывать и о маркировке щита. Все элементы щита должны быть четко промаркированы, чтобы оператор мог быстро и легко определить их назначение. Немаркированный щит – это опасный щит.

Реальный кейс: Проблема с датчиком дыма и ее решение

Недавно мы работали на складе, где возникла проблема с системой пожарной сигнализации, интегрированной с щитом аварийного управления. Датчик дыма постоянно срабатывал, хотя пожара не было. Пришлось провести тщательную диагностику системы. Оказалось, что датчик был установлен вблизи источника пыли, которая реагировала на дым. Решение – переместить датчик в другое место, подальше от пыли. Это позволило устранить проблему и обеспечить надежную работу системы пожарной сигнализации. И это пример того, как даже кажущаяся незначительная деталь может повлиять на работоспособность всей системы аварийного управления.

В подобных случаях важен не только выбор качественных компонентов, но и правильно подобранное место установки. Нужно учитывать все факторы, которые могут повлиять на работу датчиков и других устройств.

После этого случая мы внесли изменения в наши стандартные процедуры проверки и настройки систем пожарной сигнализации, добавив пункт о проверке условий окружающей среды и влиянии пыли и других загрязнений на работу датчиков.

Будущее щитов аварийного управления: автоматизация и интеллектуальные системы

В будущем щиты аварийного управления будут становиться все более автоматизированными и интеллектуальными. Будут использоваться новые технологии, такие как интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение (ML). Это позволит создать системы, которые смогут самостоятельно диагностировать неисправности, прогнозировать возможные аварии и принимать решения об отключении оборудования.

Например, можно использовать датчики вибрации для обнаружения неисправностей в двигателе и автоматически отключить его до возникновения серьезной поломки. Или можно использовать систему машинного обучения для анализа данных о работе оборудования и выявления закономерностей, которые могут указывать на возможную аварию. Конечно, это пока еще в стадии разработки, но перспективы у этой технологии огромные.

Мы в AO Шанхай Шэньжунь Кэцзянь Экологические Технологии активно следим за развитием этих технологий и планируем их внедрение в наши проекты в ближайшем будущем. Мы уверены, что интеллектуальные системы аварийного управления смогут значительно повысить безопасность и надежность работы оборудования.

Заключение

Щит аварийного управления – это не просто набор оборудования, это сложная система, требующая тщательного проектирования, монтажа и обслуживания. Важно учитывать все факторы, которые могут повлиять на ее работу, и постоянно совершенствовать технологии. Только так можно обеспечить надежную защиту оборудования и безопасность персонала.

Не стоит экономить на качестве компонентов и не стоит пренебрегать правилами электробезопасности. Помните, что от надежности щита аварийного управления может зависеть жизнь людей и сохранность имущества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

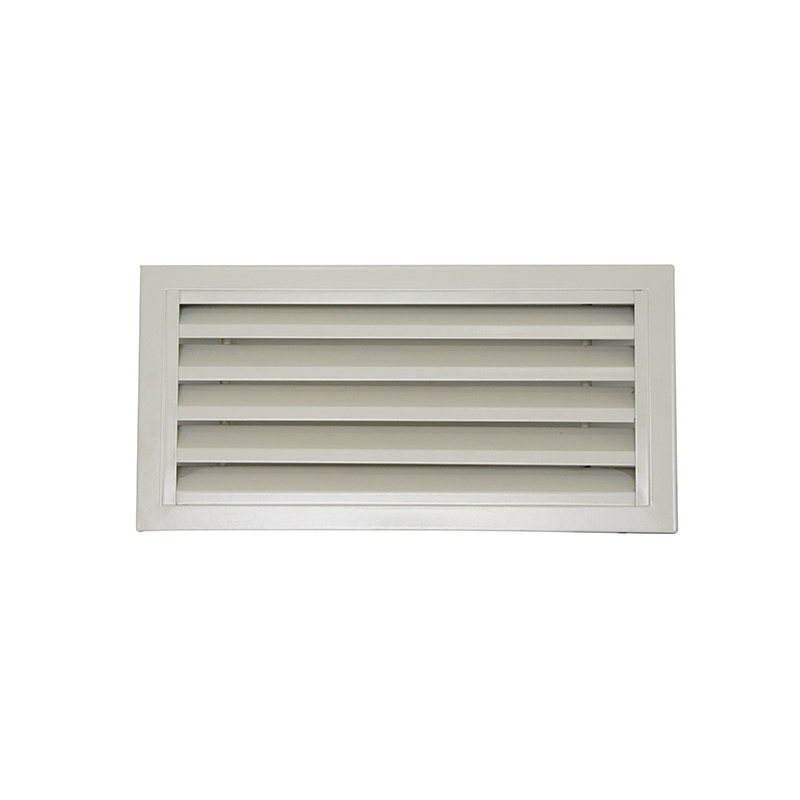

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

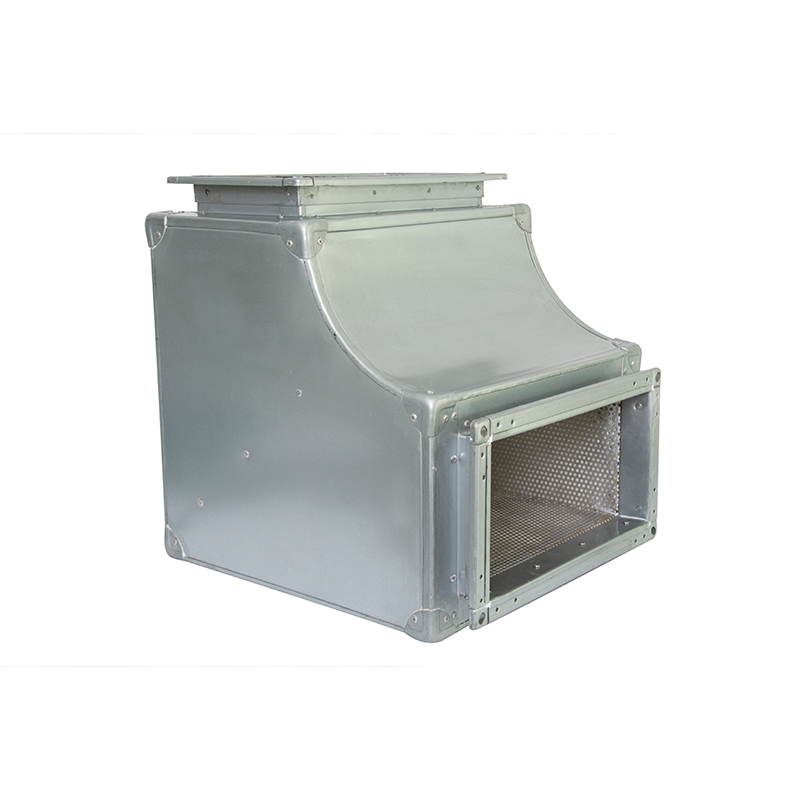

Тоннельный клапан

Тоннельный клапан -

Трубчатый глушитель

Трубчатый глушитель -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Квадратный диффузор

Квадратный диффузор -

Обратный клапан

Обратный клапан -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Дымовой клапан

Дымовой клапан -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Полосовой диффузор

Полосовой диффузор

Связанный поиск

Связанный поиск- Решетка вентиляционная наружная заводы

- Китай линейный щелевой диффузор производитель

- Купить строительный шумоглушитель производитель

- Решетка вентиляционная завод

- Диффузоры потолочные пластиковые универсальные поставщики

- Китай скрытые вентиляционные решетки производитель

- Диффузоры стальные круглые

- Канальный шумоглушитель

- Вентиляционная решетка скрытого монтажа

- Купить ручной герметичный клапан производитель