Щиты управления и автоматики завод

Управление технологическими процессами на производстве – это, на первый взгляд, простая задача. Но быстро становится очевидно, что это сложная, многоуровневая система, где надежность, точность и интеграция критически важны. Часто встречаю ситуацию, когда инженеры сосредотачиваются на отдельных узлах, на контроллерах или датчиках, забывая о целостной картине – о щитах управления и автоматики завода как едином, взаимосвязанном механизме. И это, как правило, приводит к проблемам с масштабируемостью, расширением функционала и, конечно, к простою производства.

Обзор: от простого к сложному

Мы поговорим о том, как проектируются, собираются и обслуживаются системы автоматизации завода, с акцентом на роль шкафов управления. Не будем углубляться в теоретические аспекты. Наша цель – поделиться практическим опытом, рассказать о типичных ошибках и возможных путях их решения. Многие начинающие проекты сталкиваются с недооценкой сложности интеграции различных компонентов, что, в конечном счете, приводит к увеличению затрат и задержкам в запуске.

Типичные проблемы при проектировании электрощитов

Начнем с проектирования. Наиболее распространенная ошибка – недостаточное планирование расширения. Производственные процессы меняются, новые требования возникают, а электронные схемы управления часто требуют модификации. Если изначально не предусмотрена возможность легкой адаптации, то переделка существующего щита или даже его полная замена могут обернуться огромными затратами времени и денег. Мы как-то потратили полгода и значительную сумму на модернизацию одного из наших заказчиков, потому что изначально не учли необходимость добавления новых датчиков и расширения каналов связи. Это был болезненный урок.

Выбор компонентов и их совместимость

Дальше – выбор компонентов. Кажется, что это простая задача – купить контроллер, датчики, реле и собрать щит. Но здесь нужно учитывать совместимость. Разные производители используют разные протоколы связи, разные стандарты питания, разные уровни защиты. Несовместимость даже одного компонента может привести к сбою всей системы. Например, однажды мы столкнулись с проблемой совместимости между контроллером Siemens и аналоговыми датчиками от другого производителя. Несколько дней ушло на отладку и поиск решения.

Сборка и монтаж: от теории к практике

Сборка и монтаж – это уже совсем другая история. Недостаточно просто правильно собрать схему. Нужно правильно разместить компоненты, обеспечить защиту от электромагнитных помех, предусмотреть возможность обслуживания и ремонта. Вопрос кабельного ввода и трассировки – это отдельная статья расходов и времени. Неправильно проложенные кабели могут привести к неисправностям, затруднить диагностику и увеличить риск короткого замыкания. Мы всегда уделяем особое внимание качеству монтажа, потому что это напрямую влияет на надежность всей системы.

Важность качественной маркировки и документации

Маркировка и документация – это залог успешного обслуживания систем автоматизации. Каждый провод, каждый компонент должен быть четко маркирован. Нужна подробная схема подключения, спецификация компонентов, инструкция по эксплуатации. Это позволит быстро выявить и устранить неисправность, а также облегчит процесс модернизации и расширения системы. К сожалению, многие производители не уделяют достаточного внимания этим аспектам, что в конечном итоге создает проблемы для пользователей.

Обслуживание и диагностика: непрерывный процесс

Обслуживание и диагностика – это не разовое мероприятие, а непрерывный процесс. Нужно регулярно проводить проверки работоспособности, калибровку датчиков, замену изношенных компонентов. Важно иметь систему мониторинга, которая позволит своевременно выявлять и устранять неисправности. Мы часто используем SCADA-системы для визуализации данных и удаленного мониторинга промышленных щитов. Это позволяет оперативно реагировать на любые изменения в работе оборудования.

Анализ данных и оптимизация процессов

Не стоит забывать об анализе данных. Собирая данные о работе оборудования, можно выявить узкие места, оптимизировать процессы и повысить эффективность производства. Анализ данных может помочь выявить, какие датчики работают некорректно, какие компоненты изнашиваются быстрее, какие параметры процессов требуют корректировки. Это не просто сбор статистики, это инструмент для постоянного улучшения.

Неудачные опыты и уроки

Мы не всегда добиваемся успеха. Были проекты, которые провалились из-за недостаточного планирования, некачественного монтажа или неправильного выбора компонентов. Например, один из заказчиков решил сэкономить на качестве кабелей и трассировке. В результате, система постоянно сбоила, и пришлось потратить много времени и денег на ее переделку. Этот опыт научил нас тому, что экономия должна быть разумной, а качество – приоритетным.

Эволюция промышленных щитов управления

Технологии постоянно развиваются. Появляются новые контроллеры, новые датчики, новые протоколы связи. Важно следить за новинками и использовать самые современные решения. Мы постоянно обучаем наших специалистов и следим за тенденциями рынка, чтобы предлагать нашим клиентам самые эффективные и надежные системы автоматизации.

В заключение хочется сказать, что системы автоматизации завода – это сложная и ответственная задача, требующая профессионального подхода. Не стоит экономить на проектировании, монтаже и обслуживании. Лучше доверить эту задачу опытным специалистам, которые смогут предложить оптимальное решение и гарантировать надежность и эффективность работы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой -

Полосовой диффузор

Полосовой диффузор -

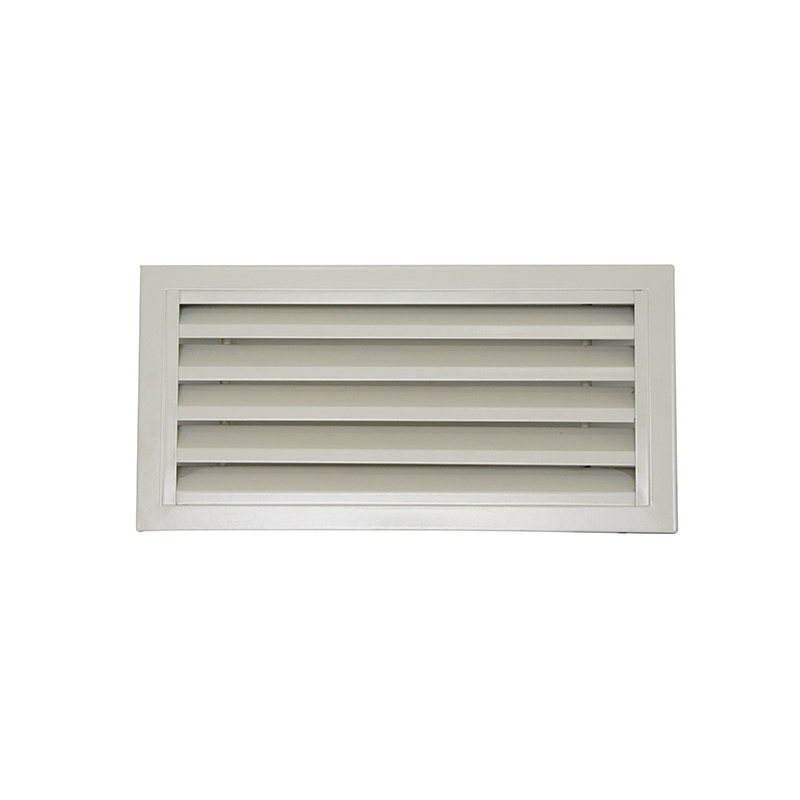

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Обратный клапан

Обратный клапан -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Коробка статического давления

Коробка статического давления -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Тоннельный клапан

Тоннельный клапан -

Дымовой клапан

Дымовой клапан

Связанный поиск

Связанный поиск- Однорядная щелевая решетка

- Сборный воздушный клапан поставщик

- Китай щелевой диффузор рэд производитель

- Клапан противопожарный нз производитель

- Китай щит управления освещением производитель

- Вентиляционная решетка 150 заводы

- Купить ручной противопоточный многолопастной регулирующий воздушный клапан производитель

- Решетка вентиляционная заводы

- Китай противопожарный клапан на 280°c производитель

- Полностью автоматический дымоудаляющий клапан поставщики