Щиты систем управления поставщик

В последнее время всё чаще слышу вопросы про системы управления поставщиком (СУП) и, как следствие, про щиты управления в производственных процессах. Многие задаются вопросом: 'Нужен ли вообще специализированный щит? Можно ли обойтись стандартными решениями?'. И я скажу так, однозначного ответа нет. Всё зависит от масштаба, специфики производства и, конечно, от требований к надежности и автоматизации. Я не буду вдаваться в общие рассуждения, лучше сразу перейдем к тому, что действительно важно.

Зачем вообще нужен специализированный щит управления?

Начнем с простого: стандартные ПЛК (программируемые логические контроллеры) и шкафы управления – это, безусловно, хорошо. Но часто им не хватает гибкости и возможности интеграции с другим оборудованием, особенно когда речь идет о сложных технологических процессах. Вспомните, например, производство химической продукции – здесь концентрация датчиков, требующих контроля и управления, достигает невероятных высот. Простого ПЛК тут не обойтись, он просто не справится с объемом данных и сложностью алгоритмов.

Ключевое отличие специализированного щита управления – это его способность к интеграции. Он может взаимодействовать с различными типами оборудования, от датчиков температуры и давления до исполнительных механизмов и систем безопасности. Это позволяет создать единую, автоматизированную систему управления, которая может оптимизировать производственные процессы, снизить затраты и повысить качество продукции. По сути, это нервная система целого производства.

Не стоит забывать про требования к безопасности. В многих отраслях, особенно в тех, где работают с опасными веществами или оборудованием, требуется специальное оборудование и системы защиты. Специализированный щит управления может быть оснащен дополнительными функциями безопасности, такими как аварийная остановка, сигнализация и блокировки, что существенно снижает риски.

Какие проблемы возникают при выборе поставщика щитов управления?

Вот тут и начинается самое интересное. Проблема не в самом щите управления, а в его поставщике. На рынке представлено огромное количество компаний, и не все из них способны предложить качественное решение. Я лично сталкивался с ситуациями, когда заказывали щит у компании, которая потом не могла обеспечить техническую поддержку или своевременную поставку запчастей. Это, мягко говоря, неприятно. Последствия могут быть очень серьезными – простои производства, финансовые потери, а иногда и угроза безопасности.

Одним из распространенных провалов является недостаточное внимание к квалификации персонала поставщика. Недостаточно просто уметь собирать щиты – нужно понимать технологический процесс, уметь программировать ПЛК, настраивать системы автоматизации. Многие компании переоценивают свои возможности и предлагают решения, которые не соответствуют реальным потребностям заказчика. Это часто приводит к переделкам и дополнительным затратам.

Еще одна проблема – это отсутствие прозрачности в ценообразовании. Многие поставщики предлагают нечеткие сметы, которые потом существенно увеличиваются в процессе работы. Поэтому очень важно заранее обсудить все детали, получить подробную смету и заключить договор, который четко определяет объем работ, сроки и стоимость.

Что я видел своими глазами? Кейс из практики

Недавно мы помогали одному металлургическому заводу внедрить новую систему управления своим сталеплавильным цехом. Ранее они использовали устаревшее оборудование и систему управления, которая не позволяла эффективно контролировать процесс плавки. Мы предложили им установить современный щит управления с возможностью интеграции с системой видеонаблюдения и датчиками температуры, давления и расхода. Процесс оказался не без трудностей. Оказалось, что существующие датчики были несовместимы с новым щитом, а для программирования ПЛК требовалось переписать большую часть кода. Поставщик, с которым мы работали, не смог своевременно решить эти проблемы, что привело к задержке запуска системы.

В итоге, нам пришлось привлечь дополнительных специалистов и потратить больше времени и денег, чем планировалось изначально. Из этого случая я сделал вывод, что очень важно выбирать поставщика, который имеет опыт работы в вашей отрасли, понимает специфику технологических процессов и готов оказать квалифицированную техническую поддержку.

Кстати, мы использовали щиты производства компании AO Шанхай Шэньжунь Кэцзянь Экологические Технологии. Они предлагают довольно гибкие решения, но даже с ними нужно быть внимательным и тщательно проверять все детали.

Какие факторы стоит учитывать при выборе щита управления?

Нужно говорить не только о поставщике, но и о самом щите управления. В первую очередь, необходимо учитывать требования к надежности. Щит должен быть устойчив к воздействию пыли, влаги, вибраций и перепадов температуры. В идеале – сертифицирован по международным стандартам.

Не менее важна масштабируемость. Щит должен быть способен обрабатывать большие объемы данных и поддерживать подключение большого количества датчиков и исполнительных механизмов. Если вы планируете расширять производство в будущем, то вам нужен щит, который сможет адаптироваться к новым требованиям.

И, конечно, не стоит забывать о возможностях диагностики и мониторинга. Щит должен предоставлять информацию о состоянии оборудования, выявлять неисправности и предупреждать о возможных проблемах. Это позволит вам своевременно провести ремонтные работы и избежать простоев производства.

Вместо заключения

В общем, выбор щита управления – это ответственное решение, которое требует тщательного анализа и взвешенного подхода. Не стоит экономить на качестве оборудования и технической поддержке, иначе потом придется расплачиваться.

Что еще? Еще стоит учитывать возможность интеграции с другими системами – например, с системой управления производством (MES) или с системой планирования ресурсов предприятия (ERP). Это позволит вам создать единую информационную среду, которая будет поддерживать все аспекты деятельности предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительный структурный глушитель

Строительный структурный глушитель -

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой -

Квадратный диффузор

Квадратный диффузор -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Обратный клапан

Обратный клапан -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

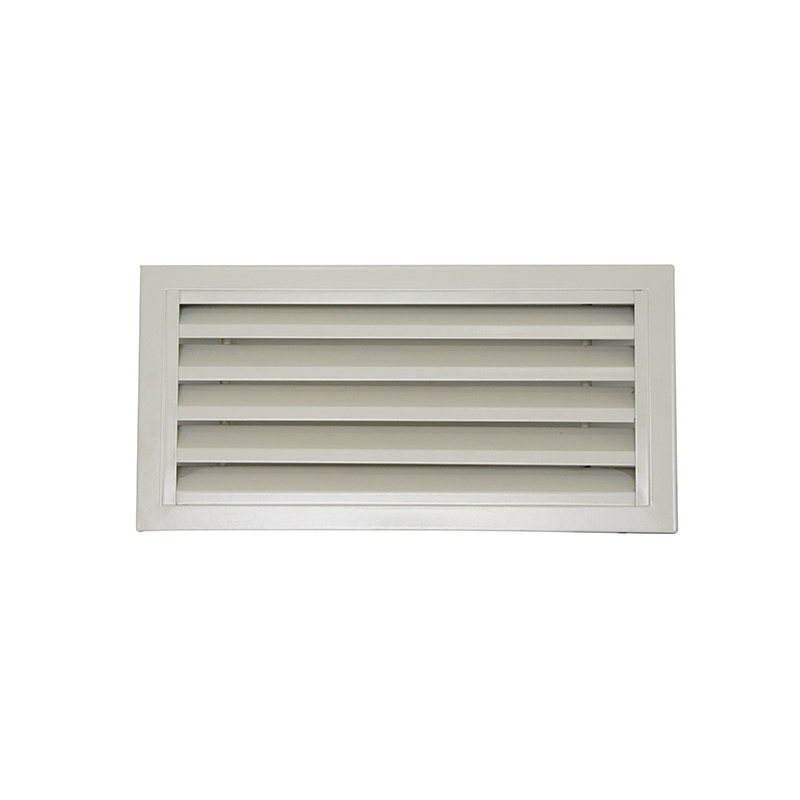

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Клапан избыточного давления

Клапан избыточного давления -

Противопожарный клапан

Противопожарный клапан -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи

Связанный поиск

Связанный поиск- Вингс клапаны противопожарные производитель

- Автоматический регулятор неизменного воздушного потока заводы

- Щелевой диффузор завод

- Щелевой диффузор рэд

- Китай двухрядная дождезащитная жалюзийная решетка производитель

- Электрическая вентиляционная решетка поставщик

- Регулированная вентиляционная решетка производители

- Дымоудаляющий клапан поставщик

- Пластиковые круглые диффузоры производители

- Купить противопожарный клапан сигмавент производитель