Щиты систем управления заводы

Начнем с простого: многие заказчики при проектировании систем управления заводами рассматривают щиты как чёрный ящик, как просто способ скрыть электронику. Но это, мягко говоря, упрощение. Проблема гораздо глубже – от надежности и продуманности этих щитов зависит эффективность всего производства, а значит, и прибыльность. Недавно столкнулись с ситуацией, когда 'простой' щит, собранный по типовому проекту, привел к частым сбоям и перепрограммировкам ПЛК. Пришлось разбираться, и оказалось, что недооцененно было влияние помех на работу датчиков и исполнительных механизмов. Вот и получается, что щит – это не просто корпус с проводами, это сложная система, требующая детального анализа и квалифицированной сборки.

Проблемы, возникающие при проектировании и монтаже систем автоматизации

Часто встречается подход, при котором проектировщики сосредоточены на функциональности, а не на практической реализуемости. Например, возникает желание внедрить очень сложную систему диагностики, но при этом не учитывается наличие квалифицированного персонала для ее обслуживания. Или, наоборот, слишком упрощенное решение, которое не способно справиться с реальными нагрузками и не позволяет оперативно устранять неисправности. У нас в практике был случай с производством цемента – хотели полностью автоматизировать процесс дозирования компонентов, но не учли высокую степень абразивности среды и, как следствие, быстро вышел из строя электрооборудование, а вместе с ним и система управления. Помню, заказчик был очень недоволен, в итоге пришлось серьезно пересмотреть конструкцию щита и выбрать более устойчивые к износу компоненты. Зачастую это не только вопрос затрат, но и вопрос времени простоя оборудования, а это, как известно, прямые убытки.

Еще одна распространенная проблема – недостаточная проработка вопросов кабельных трасс. В современных заводах огромное количество кабелей, и их неправильная организация может привести к серьезным проблемам с электромагнитными помехами, перегревом и, как следствие, к выходу из строя оборудования. Мы рекомендуем использовать специальные кабельные трассы, экранированные кабели и соблюдать правила электробезопасности при монтаже. Кстати, для больших заводов часто используют систему автоматического мониторинга состояния кабелей – это помогает выявлять потенциальные проблемы на ранней стадии и предотвратить серьезные аварии. Помню, на одном из крупных предприятий мы установили такую систему, и она позволила предотвратить несколько крупных сбоев в работе системы управления.

Электромагнитная совместимость (ЭМС) – важнейший фактор

ЭМС – это, пожалуй, самый недооцененный аспект при проектировании щитов управления заводами. Современные заводы – это целая сеть электромагнитного оборудования, и все они могут создавать помехи друг для друга. Необходимо тщательно продумать экранирование кабелей и оборудования, использовать фильтры помех и соблюдать правила заземления. Мы часто используем программное моделирование ЭМС для проверки правильности конструкции щита и выявления потенциальных проблем. Это, конечно, требует дополнительных затрат времени и ресурсов, но в конечном итоге позволяет избежать гораздо больших проблем в будущем. Один раз заказчик отказался от этого этапа, и потом столкнулся с постоянными сбоями в работе системы управления – пришлось переделывать всю систему.

Важно не забывать про защиту от перенапряжений и импульсных помех. Это особенно актуально для предприятий, расположенных в районах с высокой грозовой активностью или с развитой электросетью. Для защиты от таких помех используют специальные устройства, такие как УЗИП (устройства защиты от импульсных перенапряжений). При выборе этих устройств нужно учитывать тип и уровень помех, а также характеристики оборудования, которое они должны защищать. Мы всегда рекомендуем использовать несколько уровней защиты, чтобы обеспечить максимальную надежность системы.

Современные тенденции в щитах систем управления

Сейчас все больше заводов переходят на модульные щиты, которые позволяют легко расширять и модернизировать систему управления. Это особенно актуально для предприятий, которые планируют в будущем внедрять новые технологии. Модульные щиты также обладают более высокой надежностью и устойчивостью к помехам, чем традиционные щиты.

Внедрение цифровых технологий и систем мониторинга

Современные системы управления заводами все больше интегрируются с цифровыми технологиями. Это позволяет получать информацию о состоянии оборудования в режиме реального времени, анализировать данные и принимать решения на основе этих данных. Мы активно используем системы SCADA (Supervisory Control and Data Acquisition) и IIoT (Industrial Internet of Things) для мониторинга и управления производственными процессами. Благодаря этим системам можно значительно повысить эффективность работы завода, снизить затраты на обслуживание оборудования и предотвратить аварии.

Нельзя забывать про вопросы безопасности. Современные щиты должны соответствовать всем требованиям безопасности и защищать персонал от поражения электрическим током. Необходимо использовать надежные блокираторы, предохранители и другие средства защиты. Мы всегда проводим проверку безопасности щита перед его пуском в эксплуатацию. В последнее время наблюдается тенденция к использованию более сложных систем аварийной сигнализации и управления, которые позволяют быстро локализовать и устранить неисправности.

Наши ошибки и опыт

Не могу не упомянуть о наших собственных ошибках. Раньше часто недооценивали важность качественной документации. Думали, что достаточно просто собрать щит, а вся информация будет храниться в ПЛК. Оказалось, это очень опасно. Без четкой и понятной документации сложно диагностировать проблемы, производить ремонт и модернизацию системы. Сейчас мы уделяем документации гораздо больше внимания. Она должна быть полной, актуальной и легко читаемой.

Еще одна ошибка – попытки сэкономить на компонентах. На первый взгляд, может показаться, что дешевле использовать более дешевые компоненты, но в конечном итоге это может привести к гораздо более высоким затратам на ремонт и обслуживание. Мы всегда рекомендуем использовать только качественные компоненты от проверенных производителей. Это, конечно, стоит дороже, но в долгосрочной перспективе это более выгодное решение.

Как видите, работа с щитами систем управления заводами – это не просто техническая задача, это сложный комплексный процесс, который требует опыта, знаний и квалификации. И даже с опытом, всегда есть чему учиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Строительный структурный глушитель

Строительный структурный глушитель -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Полосовой диффузор

Полосовой диффузор -

Квадратный диффузор

Квадратный диффузор -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Обратный клапан

Обратный клапан -

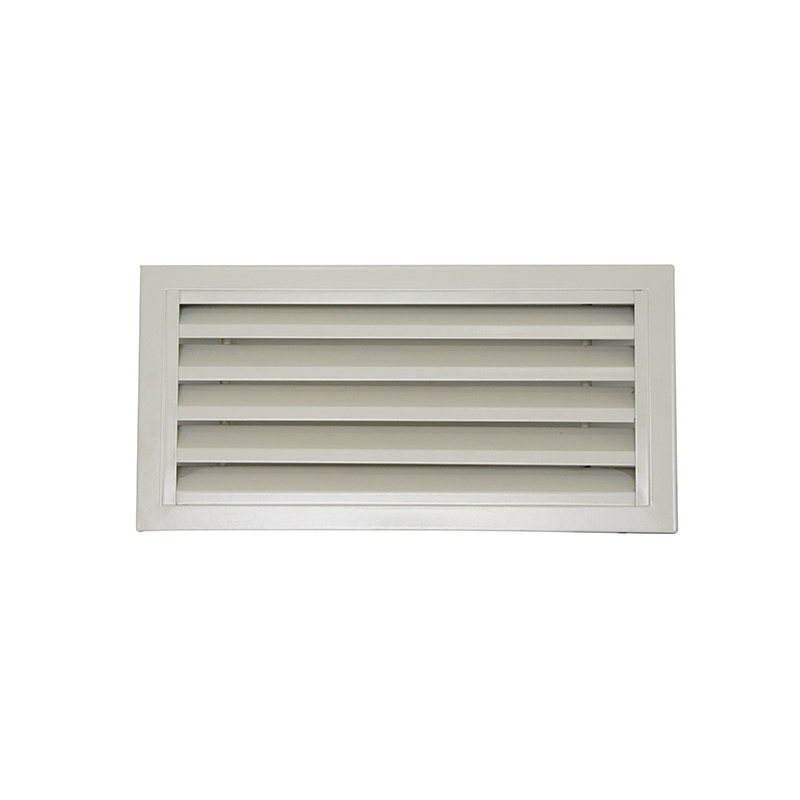

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи

Связанный поиск

Связанный поиск- Диффузор потолочный цена поставщик

- Противопожарный клапан на 280°c поставщики

- Самый лучший регулированная вентиляционная решетка производитель

- Шумоглушитель zp100

- Самый лучший щит аварийного управления производитель

- Клапан противопожарный кпу 2 заводы

- Веза клапана противопожарные завод

- Линейный щелевой диффузор производитель

- Шумоглушащий отвод производители

- Купить клапан противопожарный клоп 2 производитель