Регулирующий воздушный клапан завод

Завод по производству регулирующих воздушных клапанов – это не просто производство металла. Это целая экосистема, где точность, надежность и адаптация к конкретным задачам идут рука об руку. Часто, при первом знакомстве с этой отраслью, возникает ощущение, что все довольно просто: клапан, воздух, регулировка. Но реальность, как всегда, оказывается куда сложнее. Взять хотя бы разнообразие применений – от промышленных печей и котельных до систем вентиляции крупных торговых центров. И каждый случай требует своего, индивидуального подхода.

Ключевые этапы производства регулирующих воздушных клапанов

Производственный процесс, если говорить упрощенно, включает в себя проектирование, изготовление, сборку и тестирование. Начало всегда – это детальная разработка, где учитываются все параметры: рабочее давление, температура, состав воздуха, требования к точности регулирования и, конечно же, бюджет. Часто, на этом этапе возникает множество вопросов – выбор материалов, конструкция штока, тип уплотнений. Это критически важно, ведь от этого зависит долговечность клапана и его способность выдерживать сложные условия эксплуатации. Мы, например, сталкивались с ситуацией, когда клапан, разработанный с учетом одного типа загрязнений в воздухе, оказался неэффективным при изменении состава. Это подчеркивает необходимость тщательного анализа требований заказчика.

После проектирования начинается изготовление деталей. Здесь используются различные технологии – штамповка, ковка, токарная обработка, фрезеровка. Качество металла – это, безусловно, первое, на что обращают внимание. Затем идут операции по сборке и испытания. Полный цикл испытаний – это не просто проверка герметичности. Это проверка на стойкость к вибрации, изменениям давления, перепадам температуры, а иногда даже на воздействие агрессивных сред. Это, пожалуй, самый ответственный этап, где отлаживается вся система регулирования.

Проблемы и вызовы в производстве

Один из самых распространенных вызовов – это контроль качества. Даже незначительный брак может привести к серьезным последствиям в работе всей системы. И тут важно не только обеспечить соответствие деталей спецификациям, но и иметь современное оборудование для контроля качества – лазерные сканеры, ультразвуковые дефектоскопы, испытательные стенды. Мы, к сожалению, не раз сталкивались с ситуациями, когда поставщики комплектующих не могли гарантировать стабильное качество, что, в свою очередь, влияло на нашу способность выполнять заказы в срок и с соблюдением всех требований. Это всегда требует дополнительных усилий и затрат на контроль и тестирование.

Еще одна проблема – это растущие требования к энергоэффективности. Сегодня все больше и больше заказчиков обращают внимание на клапаны, которые позволяют снизить энергопотребление системы вентиляции и кондиционирования. Это требует разработки новых конструкций и материалов, а также внедрения современных технологий управления. Например, мы активно работаем над клапанами с автоматической регулировкой, которые адаптируются к изменяющимся условиям и оптимизируют расход воздуха. Ощутимо увеличивается спрос на клапаны, интегрирующиеся в 'умные' системы управления зданием.

Специфика работы с различными отраслями

Работа с разными отраслями требует разных подходов. В химической промышленности, например, особенно важна стойкость клапанов к коррозионным средам. В пищевой промышленности – их гигиеничность и легкость очистки. В нефтегазовой отрасли – их надежность и способность выдерживать высокие давления и температуры. Для каждой отрасли нужен свой, специализированный клапан, разработанный с учетом конкретных требований. Это значит, что универсального решения не существует. Это еще одна причина, почему необходим глубокий анализ потребностей заказчика.

Несколько лет назад мы работали над проектом по поставке клапанов для новой химической фабрики. Заказчик требовал клапаны из специальных сплавов, устойчивых к агрессивным реагентам. Мы провели тщательный анализ состава воздуха и выбор материала, разработали специальную систему уплотнений и проверили клапаны на стойкость к коррозии в лабораторных условиях. В результате, наша продукция полностью соответствовала требованиям заказчика и позволила обеспечить надежную и бесперебойную работу всей системы вентиляции. Это был хороший пример успешного сотрудничества и решения сложных технических задач. Наша компания, AO Шанхай Шэньжунь Кэцзянь Экологические Технологии, специализируется на подобных задачах, и мы всегда рады предложить клиентам индивидуальные решения.

Будущее регулирующих воздушных клапанов

На мой взгляд, будущее регулирующих воздушных клапанов связано с автоматизацией и интеграцией в 'умные' системы управления. Мы видим растущий спрос на клапаны с дистанционным управлением, которые позволяют оптимизировать работу системы вентиляции и кондиционирования, снизить энергопотребление и повысить комфорт. Кроме того, важным трендом является использование новых материалов и технологий, таких как 3D-печать, которые позволяют создавать более сложные и эффективные конструкции. И конечно же, огромную роль будет играть устойчивое развитие – разработка экологически чистых клапанов, которые минимизируют воздействие на окружающую среду.

Например, мы сейчас тестируем новые клапаны, изготовленные из переработанного пластика. Это пока только эксперимент, но результаты показывают, что такие клапаны могут быть не менее надежными и эффективными, чем традиционные металлические. Мы уверены, что в будущем, экологически чистые материалы станут стандартом для производства клапанов. Мы, в компании AO Шанхай Шэньжунь Кэцзянь Экологические Технологии, активно следим за развитием этих технологий и стремимся быть в авангарде инноваций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

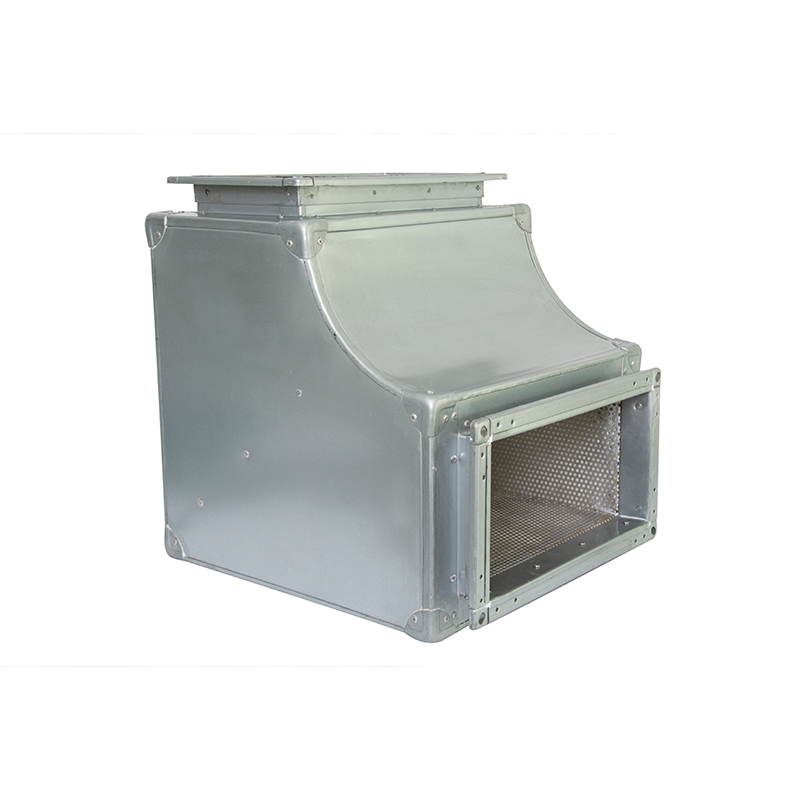

Разборный вентиляционный вход

Разборный вентиляционный вход -

Шумоглушающий отвод

Шумоглушающий отвод -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Тоннельный клапан

Тоннельный клапан -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Трубчатый глушитель

Трубчатый глушитель -

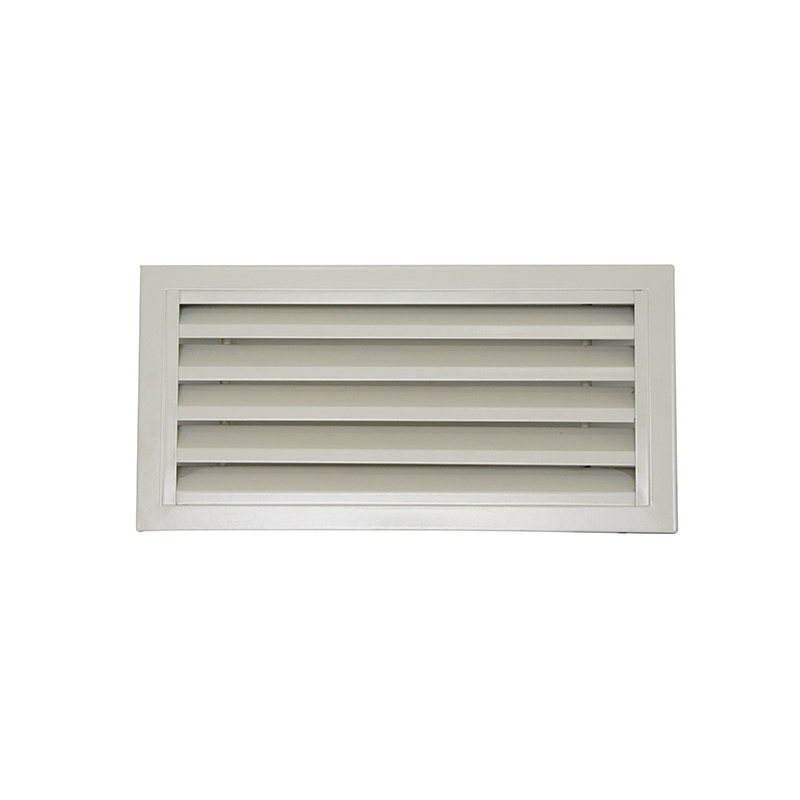

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Коробка статического давления

Коробка статического давления -

Металлический корпус глушителя

Металлический корпус глушителя -

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Противопожарный клапан

Противопожарный клапан

Связанный поиск

Связанный поиск- Вентиляционная рециркуляционная камера заводы

- Потолочный диффузор производитель

- Диффузор потолочный 160 производитель

- Дымовыводящая решетка

- Многолепестковая электрическая вытяжная решетка поставщики

- Потолочный диффузор производители

- Квадратный потолочный диффузор

- Китай ручной противопоточный многолопастной регулирующий воздушный клапан производитель

- Щит управления расценка завод

- Приточный круглый диффузор производители