Пластиковые круглые диффузоры завод

Итак, круглые диффузоры. Кажется, простые детали, но на самом деле – целая наука. Часто слышу от новых клиентов вопрос: 'Это просто пластик, верно?'. Ну, скажем так, 'просто' – это когда ты покупаешь игрушку в магазине. А это – элемент системы вентиляции, где от качества и точности изготовления напрямую зависит эффективность работы всей установки. Я вот думаю, где-то в этом между 'игрушкой' и 'критически важным компонентом' и кроется настоящий уровень мастерства. Поэтому сегодня хочу поделиться некоторыми мыслями и практическими наблюдениями, накопленными за годы работы в этой сфере. Начнем с того, что завод по производству диффузоров – это не просто цех с литьевыми машинами.

Основные типы пластика и их применение

Вопрос выбора материала – ключевой. Мы работаем с разными типами пластмасс, и каждый имеет свои преимущества и недостатки. Полипропилен (PP) – это, конечно, бюджетный вариант, но он менее устойчив к высоким температурам и агрессивным средам. Поливинилхлорид (PVC) – более универсальный, но с ним сложнее работать при сложных геометрических формах. А вот полиамид (PA, нейлон) – это уже премиум-класс, обеспечивает высокую прочность и устойчивость к износу. Например, для диффузоров, используемых в промышленных условиях, где постоянный контакт с пылью и реагентами неизбежен, нейлон – лучший выбор, несмотря на более высокую стоимость. Иногда комбинируют разные материалы, например, использую полипропилен для внешней оболочки и полиамид для внутреннего каркаса, чтобы добиться оптимального баланса цены и качества. Недавно встречался проект, где требовалась высокая химическая стойкость, пришлось использовать фторопласт – это недешево, но необходимо.

Еще один важный момент – это требования к УФ-стойкости. Если диффузор эксплуатируется на открытом воздухе, то материал должен быть устойчив к воздействию ультрафиолетового излучения, иначе он быстро разрушится. Мы часто используем добавки, которые предотвращают деградацию под воздействием УФ-лучей, но это не всегда дает стопроцентный результат. Поэтому при выборе материала всегда учитываем условия эксплуатации.

Зачем нужна точная геометрия?

И это не просто красивые слова. Точность изготовления геометрических элементов диффузоров напрямую влияет на распределение воздушного потока. Небольшие отклонения могут привести к неравномерному распределению воздуха, повышенному шуму и снижению общей эффективности системы вентиляции. Мы используем современное оборудование для литья под давлением, которое позволяет достичь высокой точности. Регулярно проводим контроль качества, чтобы убедиться, что все диффузоры соответствуют заявленным характеристикам. И это не только контрольные измерения на стационарном оборудовании, но и визуальный осмотр каждого изделия.

Например, в одном проекте требовалось создать диффузор с очень специфическим углом рассеивания воздуха. Мы потратили немало времени на разработку пресс-формы и настройку технологического процесса, чтобы добиться необходимой точности. Оказалось, что даже небольшое отклонение от нормы приводило к заметному ухудшению характеристик системы. Это хороший пример того, что даже казалось бы мелочи могут иметь серьезные последствия.

Технологии производства и контроль качества

Процесс производства диффузоров включает в себя несколько этапов: подготовку сырья, литье под давлением, последующую обработку (удаление литников, обрезку), контроль качества и упаковку. Мы используем современные литьевые машины, которые позволяют производить большие партии диффузоров с высокой точностью и эффективностью. Важную роль играет автоматизация процессов, особенно в части контроля качества. Мы используем различные методы контроля, включая визуальный осмотр, измерение размеров, проверку на герметичность и испытания на устойчивость к нагрузкам. Важно, чтобы контроль качества был не только на этапе производства, но и на всех этапах – от приемки сырья до отгрузки готовой продукции.

Мы стараемся внедрять новые технологии, чтобы повысить эффективность производства и улучшить качество продукции. Например, недавно мы внедрили систему автоматического контроля качества, которая позволяет выявлять дефекты на ранних этапах производства. Это позволяет избежать брака и снизить затраты. Сложный аспект – это контроль за остатками расплавленного пластика в деталях после литья, это влияет на прочность и долговечность. И тут необходимы точные измерения и иногда – дополнительные термические обработки.

Поиск и устранение дефектов: опыт

Конечно, в процессе производства неизбежно возникают проблемы. Например, мы сталкивались с проблемой образования дефектов на поверхности диффузоров – трещин и сколов. Причиной оказалось неправильная настройка температуры литья. Пришлось перенастраивать технологический процесс и провести повторное тестирование. Еще одна проблема – это деформация диффузоров при хранении. Для ее решения мы внедрили специальные условия хранения – контролируемая температура и влажность. Это показывает, что постоянный мониторинг и аналитика необходимы для поддержания стабильного качества продукции.

В одном случае, мы получили жалобу от клиента на быстрое выцветание диффузоров, установленных в помещении с высокой интенсивностью солнечного света. Пришлось провести лабораторные исследования, чтобы выяснить причину проблемы. Оказалось, что использованная добавка УФ-стойкости была неэффективной. Пришлось заменить ее на более качественную.

Перспективы развития

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Сейчас мы активно разрабатываем новые типы диффузоров – с улучшенной аэродинамикой, с интегрированными датчиками температуры и давления, с возможностью изменения угла рассеивания воздуха. В планах – внедрение 3D-печати для изготовления прототипов и небольших партий диффузоров с индивидуальными параметрами. Кроме того, мы уделяем большое внимание экологичности производства – используем переработанные материалы и оптимизируем технологические процессы для снижения потребления энергии и образования отходов.

На рынке наблюдается растущий спрос на энергоэффективные и экологически чистые решения для вентиляции и кондиционирования. Мы уверены, что наш завод сможет удовлетворить эти потребности и внести свой вклад в создание комфортной и здоровой среды обитания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

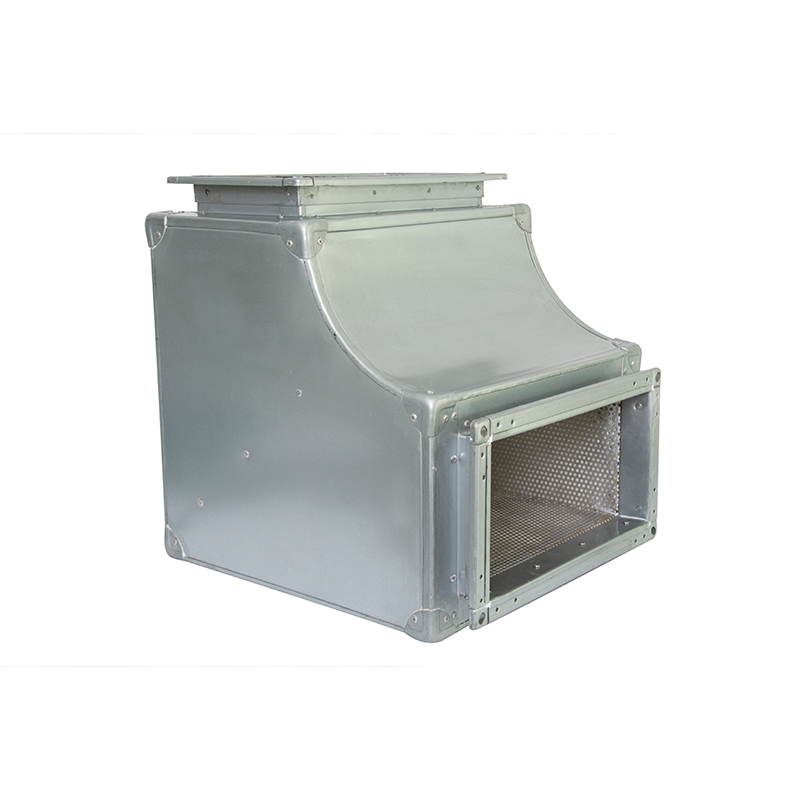

Коробка статического давления

Коробка статического давления -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Дымовой клапан

Дымовой клапан -

Обратный клапан

Обратный клапан -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Квадратный диффузор

Квадратный диффузор -

Трубчатый глушитель

Трубчатый глушитель -

Противопожарный клапан

Противопожарный клапан -

Шумоглушающий отвод

Шумоглушающий отвод -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов)

Связанный поиск

Связанный поиск- Самый лучший щит управления котлом производитель

- Противопожарный клапан с ручным управлением поставщик

- Щелевой диффузор скрытый

- Купить системы противопожарных клапанов производитель

- Щит местного управления производители

- Пульты управления щитами заводы

- Двухрядная щелевая решетка производители

- Приточная решетка подпора давления поставщик

- Китай нормально-закрытая многолепестковая решетка подпора производитель

- Скрытые вентиляционные решетки производители