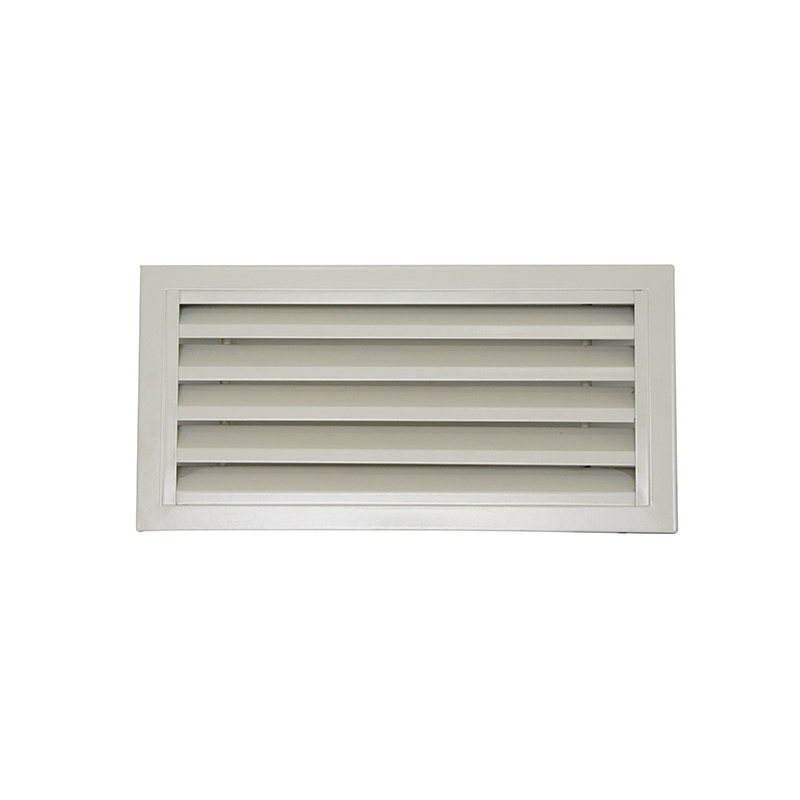

Однорядная наклонная жалюзийная решетка заводы

Однорядные наклонные жалюзийные решетки завода – это, на первый взгляд, простая конструкция. Но если углубиться, то понимаешь, что здесь кроется целая наука, требующая от производителя не только грамотного проектирования и качественных материалов, но и понимания специфики применения. Часто встречаемая ошибка – завышение требований к прочности и пренебрежение оптимальным размером и углом наклона ламелей. Хочу поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере, а также рассказать о тех сложностях, с которыми мы сталкивались, и как их решали. И, да, оптимизация производства – это непрерывный процесс, требующий постоянного анализа и внедрения новых решений.

Основные этапы производства и ключевые факторы успеха

Производство однорядных наклонных жалюзийных решеток завода включает несколько ключевых этапов: от выбора исходного материала до упаковки готовой продукции. Начинается всё с проектирования – здесь необходимо учитывать предполагаемую нагрузку на решетку, требования к её долговечности и, конечно, эстетические предпочтения заказчика. Выбор материала – обычно это сталь, но иногда применяют алюминий или другие сплавы. Важно, чтобы материал был устойчив к коррозии и механическим повреждениям. После проектирования следует процесс штамповки и гибки ламелей. Здесь качество оборудования и точность настройки – критически важны. Неправильная гибка может привести к деформации ламелей и снижению общей прочности решетки.

Затем происходит сборка решетки – соединение ламелей между собой и монтаж дополнительных элементов, таких как направляющие и крепления. Важно обеспечить надежное соединение, чтобы решетка могла выдерживать большие нагрузки. Этот этап часто автоматизирован, но требует строгого контроля качества. Особое внимание следует уделять финишной обработке – покраске или нанесению покрытия, которое защищает решетку от коррозии и придает ей эстетичный вид. Качество покраски напрямую влияет на внешний вид изделия и его долговечность. Наше предприятие использует порошковые покрытия – они более устойчивы к истиранию и царапинам, чем традиционные краски.

При выборе технологической линии для производства, часто overlookят значимость автоматизации контроля качества на каждом этапе. Мы, например, долгое время полагались на визуальный осмотр, что приводило к периодическим бракам. В итоге, внедрили систему автоматизированного контроля геометрии ламелей, что значительно сократило количество дефектов и повысило общую производительность. Окупаемость, конечно, потребовала времени, но в перспективе это бесспорно оправданное вложение.

Выбор сырья и его влияние на конечный продукт

Качество однорядных наклонных жалюзийных решеток завода напрямую зависит от качества используемого сырья. Часто недооценивают важность этого момента, выбирая более дешевые, но менее надежные материалы. Стойкость к коррозии, прочность на изгиб и устойчивость к механическим повреждениям – вот основные параметры, на которые следует обращать внимание при выборе стали. Мы, например, работали с поставщиком, который предлагал сталь с низким содержанием фосфора – это значительно повысило коррозионную стойкость наших решеток. Конечно, стоимость такой стали выше, но это оправдывается увеличенным сроком службы готового изделия и снижением вероятности гарантийных случаев.

Кроме того, важно учитывать сертификацию используемого сырья. Наличие сертификатов подтверждает, что материал соответствует установленным стандартам и не содержит вредных примесей. Не стоит экономить на этом – это может привести к серьезным последствиям, таким как преждевременный выход из строя решетки или даже угроза безопасности.

Мы часто сталкивались с ситуациями, когда поставщики предлагали материалы, которые на бумаге соответствовали заявленным характеристикам, но на практике оказывались не такими качественными. Поэтому, всегда проводим собственную проверку сырья в лаборатории, чтобы убедиться в его соответствии требованиям.

Проблемы, возникающие в процессе производства и пути их решения

В процессе производства однорядных наклонных жалюзийных решеток завода неизбежно возникают различные проблемы. Одна из наиболее распространенных – это деформации ламелей. Это может быть вызвано некачественной гибкой, неравномерным распределением нагрузки или неправильным хранением. Для решения этой проблемы необходимо использовать качественное оборудование для гибки, строго соблюдать технологический процесс и обеспечить правильное хранение готовых ламелей. Мы применяем специальный антикоррозийный консервант при хранении, чтобы предотвратить появление ржавчины и деформаций.

Еще одна проблема – это некачественная покраска. Если покраска выполнена неправильно, то решетка может быстро потерять свой внешний вид и начать ржаветь. Для решения этой проблемы необходимо использовать качественные краски и лаки, а также обеспечить правильную подготовку поверхности перед покраской. Мы используем автоматизированные покрасочные линии с контролем толщины покрытия, что гарантирует равномерный и долговечный слой краски.

К сожалению, не всегда удается избежать брака. В таких случаях необходимо проводить анализ причин возникновения брака и принимать меры по их устранению. Это может быть связано с неисправностью оборудования, недостаточной квалификацией персонала или некачественным сырьем. Важно не игнорировать бракованные изделия, а тщательно анализировать причины их возникновения, чтобы не допустить повторения в будущем.

Технологии автоматизации и их внедрение

Внедрение технологий автоматизации на однорядных наклонных жалюзийных решетках завода – это не просто модный тренд, а необходимость для повышения производительности и снижения затрат. Автоматизация позволяет сократить количество ручного труда, повысить точность и скорость производства, а также снизить вероятность ошибок.

Мы начали внедрять автоматизацию с участка гибки ламелей. Заменили ручную гильзу на автоматическую гильзную машину, что значительно повысило скорость и точность гибки. Затем автоматизировали процесс сборки решетки, установив роботизированную манипуляционную систему. В результате, удалось сократить время производства на 20% и снизить количество брака на 15%.

Конечно, внедрение автоматизации требует значительных инвестиций, но это окупается в долгосрочной перспективе. Важно тщательно планировать процесс автоматизации и выбрать оборудование, которое соответствует требованиям производства. Кроме того, необходимо обучить персонал работе с новым оборудованием и обеспечить его техническую поддержку.

Перспективы развития производства

Производство однорядных наклонных жалюзийных решеток завода – это динамично развивающаяся отрасль. Постоянно появляются новые технологии и материалы, которые позволяют улучшить качество и характеристики продукции. В ближайшем будущем можно ожидать развития следующих направлений:

- Использование новых материалов – например, композитных материалов – для снижения веса и повышения прочности решеток.

- Внедрение технологий 'умного производства' – например, использование датчиков и систем мониторинга для контроля технологических процессов.

- Разработка новых конструкций решеток с улучшенными характеристиками – например, решеток с регулируемым углом наклона ламелей.

- Более широкое применение роботизированных систем для автоматизации всех этапов производства.

Мы планируем продолжать инвестировать в развитие производства и внедрение новых технологий. Наша цель – стать одним из лидеров рынка однорядных наклонных жалюзийных решеток завода и предлагать нашим клиентам продукцию высочайшего качества.

В заключение хочу сказать, что производство однорядных наклонных жалюзийных решеток завода – это сложный и ответственный процесс, требующий от производителя высокой квалификации и опыта. Но при правильном подходе можно добиться отличных результатов и предложить клиентам продукцию, которая будет соответствовать их требованиям и ожиданиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Строительный структурный глушитель

Строительный структурный глушитель -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Трубчатый глушитель

Трубчатый глушитель -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Квадратный диффузор

Квадратный диффузор -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Полосовой диффузор

Полосовой диффузор -

Обратный клапан

Обратный клапан

Связанный поиск

Связанный поиск- Купить системы противопожарных клапанов производитель

- Ручной противопоточный многолопастной регулирующий воздушный клапан завод

- Вентиляционная решетка с фильтром заводы

- Полностью автоматический противопожарный клапан заводы

- Купить клапан противопожарный 100 производитель

- Самый лучший дымоудаляющий клапан производитель

- Круглый щелевой диффузор производитель

- Решетка вентиляционная металлическая производитель

- Диффузор круглый 125 завод

- Дымоудаляющий клапан производители