Нормально-закрытая многолепестковая решетка подпора заводы

Нормально-закрытая многолепестковая решетка подпора заводы – тема, которая часто вызывает споры и, как мне кажется, не всегда правильно понимается. Многие проектировщики и инженеры склонны упрощать задачу, полагая, что главное – это обеспечить эффективную фильтрацию. Однако, на практике, это лишь часть комплексного решения. Проблема не только в механической очистке, но и в обеспечении надежной защиты от обратного потока, особенно в условиях высокой запыленности и потенциального загрязнения системы.

Проблемы, возникающие при неправильном подборе решетки

Недостаточная степень закрытия таких решеток может привести к серьезным последствиям. Мы сталкивались с ситуациями, когда, несмотря на наличие фильтрующих элементов, решетка подпора фактически не выполняла своей основной функции – защиты оборудования от попадания пыли и других загрязнений. Это, как следствие, приводило к преждевременному износу компрессоров, вентиляторов, а в некоторых случаях и к полному отказу оборудования. Помню один случай на цементном заводе – после установки решетки подпора с неправильным профилем, компрессор начал получать значительное количество абразивной пыли, что привело к ускоренному износу поршневых колец и, в конечном итоге, к необходимости дорогостоящего ремонта.

Более того, неплотное закрытие решетки может создавать дополнительную турбулентность потока, что негативно сказывается на эффективности работы всей системы вентиляции и кондиционирования, и, что немаловажно, увеличивает энергопотребление. Это становится особенно актуальным в крупных промышленных объектах, где даже незначительное снижение эффективности может привести к существенным финансовым потерям.

Характеристики и выбор материала

При проектировании многолепестковой решетки подпора необходимо учитывать целый ряд факторов. Во-первых, это тип и концентрация загрязнений, которые будут поступать в систему. Во-вторых, рабочее давление и температура воздуха. В-третьих, требуемая степень фильтрации и скорость потока. Материал решетки выбирается с учетом коррозионной стойкости и механической прочности. Чаще всего используют нержавеющую сталь, но в некоторых случаях применяют и другие материалы, такие как алюминий или специальные полимеры. Например, для агрессивных сред, как часто встречается в химической промышленности, нержавеющая сталь AISI 304 или AISI 316 – наиболее подходящий вариант.

Особенности конструкции: многолепестковая решетка

Почему многолепестковая? Во-первых, такая конструкция обеспечивает более высокую степень закрытия по сравнению с однолепестковыми решетками, что критично для предотвращения обратного потока. Во-вторых, многолепестковая конструкция позволяет легко проводить очистку решетки, что снижает затраты на обслуживание. Мы часто применяем эту конструкцию в системах, где требуется высокая степень чистоты воздуха, например, в фармацевтических и пищевых производствах. Тут каждая деталь имеет значение, и даже незначительный выброс пыли может привести к серьезным последствиям.

Опыт применения и корректировка проекта

В рамках реализации проекта для крупного завода по производству металлоконструкций мы столкнулись с проблемой образования большого количества пыли при обработке металла. Изначально был разработан проект с использованием решетки подпора с довольно широкими зазорами между лепестками. Однако, после нескольких месяцев эксплуатации, мы получили жалобы на загрязнение оборудования и необходимость частой очистки фильтрующих элементов. Пришлось внести корректировки в проект – уменьшить зазоры между лепестками и увеличить их количество, а также добавить систему автоматической очистки решетки. Этот опыт показал, что важно тщательно анализировать все факторы, влияющие на работу системы вентиляции, и не бояться вносить изменения в проект по мере необходимости.

Иногда случается и так, что слишком 'оптимизированный' проект на бумаге не выдерживает испытания в реальных условиях. Мы не раз наблюдали ситуации, когда слишком тонкие или слабо закрепленные лепестки решетки подпора быстро деформировались под воздействием потока воздуха, что приводило к снижению эффективности фильтрации и необходимости оперативного ремонта или замены.

Технологии очистки и обслуживания

Важным аспектом эксплуатации многолепестковой решетки подпора является правильный выбор технологии очистки. В зависимости от типа загрязнений и концентрации пыли, используются различные методы – от ручной очистки до использования автоматических систем, таких как вибрационные или пульсирующие очистители. Мы часто рекомендуем использовать автоматические системы очистки для объектов с высоким уровнем загрязнения, так как это позволяет снизить затраты на обслуживание и обеспечить бесперебойную работу системы.

Рекомендации по обслуживанию

Регулярный осмотр решетки на предмет повреждений и деформаций, проверка работоспособности системы очистки, а также своевременная замена изношенных деталей – это необходимые условия для обеспечения надежной и эффективной работы решетки подпора. Кроме того, важно следить за состоянием уплотнений и швов, чтобы исключить возможность утечки воздуха и попадания загрязнений.

И, конечно, нельзя забывать о квалифицированном персонале, который должен иметь опыт работы с подобным оборудованием и уметь своевременно выявлять и устранять неисправности. От этого напрямую зависит долговечность и надежность всей системы вентиляции и кондиционирования.

Заключение

Подводя итог, хотелось бы подчеркнуть, что выбор и правильная эксплуатация нормально-закрытой многолепестковой решетки подпора – это ответственный и комплексный процесс, требующий учета множества факторов. Не стоит упрощать задачу и полагаться на шаблонные решения. Лучше всего обратиться к специалистам, имеющим опыт работы в данной области, чтобы разработать оптимальное решение, соответствующее конкретным условиям эксплуатации. И, конечно, не забывать о регулярном обслуживании и своевременной диагностике оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Шумоглушающий отвод

Шумоглушающий отвод -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Металлический корпус глушителя

Металлический корпус глушителя -

Тоннельный клапан

Тоннельный клапан -

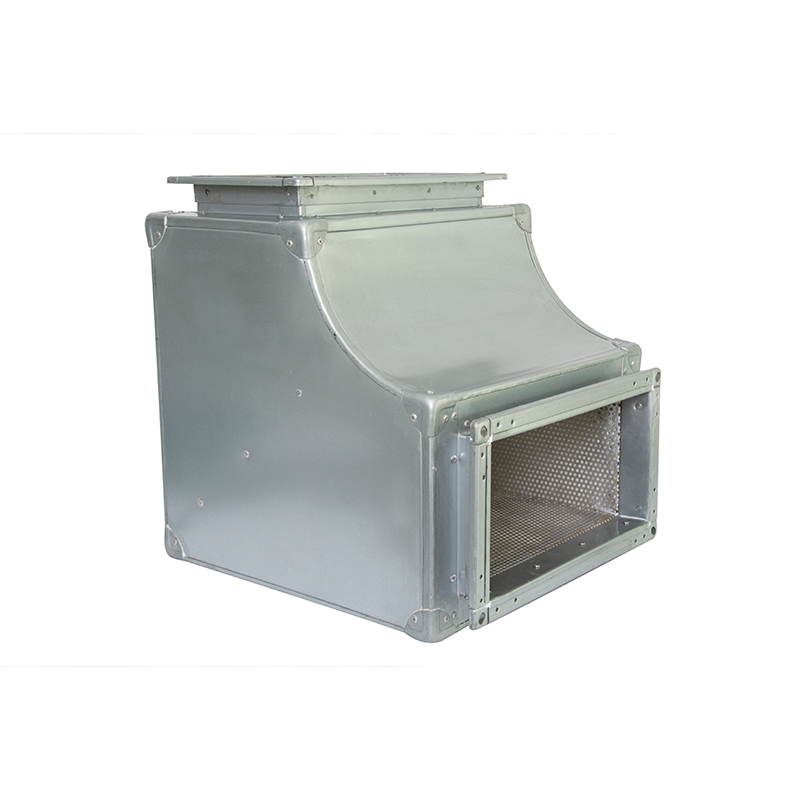

Коробка статического давления

Коробка статического давления -

Противопожарный клапан

Противопожарный клапан -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи -

Дымовой клапан

Дымовой клапан -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Вентиляционный вход с противопожарной защитой

Вентиляционный вход с противопожарной защитой

Связанный поиск

Связанный поиск- Китай вентиляционная решетка в ванную производитель

- Воздушный клапан цена завод

- Щелевой диффузор для натяжных поставщики

- Строительный шумоглушитель заводы

- Китай воздушный клапан производитель

- Клапан противопожарный кпу 2 поставщик

- Китай противопожарный клапан с ручным управлением производитель

- Однорядная щелевая решетка поставщик

- Щит управления производители

- Однорядная щелевая решетка поставщики