Многолепестковая электрическая вытяжная решетка завод

Многолепестковая электрическая вытяжная решетка завод – это, на первый взгляд, простая вещь. Но если копнуть глубже, понимаешь, сколько в её создании скрыто инженерной мысли и производственных тонкостей. Часто встречаются завышенные ожидания, нереалистичные сроки и, как следствие, разочарования. Давайте поговорим о реальном опыте производства таких решеток, о проблемах, с которыми сталкиваются, и о том, как их решать. Я не претендую на абсолютную истину, но постараюсь поделиться наблюдениями, основанными на практическом опыте.

Проблемы с материалами и их влияние на долговечность

Первое, о чем стоит задуматься – это выбор материалов. Большинство производителей, стремясь к снижению себестоимости, используют не всегда оптимальные сплавы для изготовления лепестков. Это часто приводит к преждевременному износу, коррозии и, как следствие, необходимости в частой замене деталей. Мы, например, в своей работе с использованием нержавеющей стали AISI 304 заметили существенную разницу в ресурсе между продукцией, изготовленной из качественного сплава и из более дешевых аналогов. Недостаточная толщина материала, неправильная термообработка – всё это напрямую влияет на надежность конструкции.

Еще один момент – покрытие. Влажные производственные помещения, например, пищевая промышленность, требуют антикоррозийного покрытия, которое должно быть устойчивым к агрессивным средам. Просто покраска, как правило, недостаточно. Нужны специальные покрытия, устойчивые к высоким температурам и химическим веществам. Мы работали над проектом для комбината хлебобулочных изделий, где неправильно подобранное покрытие привело к быстрому разрушению решеток и сбоям в работе системы вентиляции. Искали решение, и в итоге остановились на эпоксидных покрытиях с добавлением керамических наночастиц – долговечность значительно увеличилась.

Иногда встречается недобросовестность поставщиков. Качество стали, её состав, наличие примесей – всё это влияет на характеристики готовой продукции. Необходимо тщательно контролировать качество материалов на каждом этапе производства, проводить лабораторные испытания.

Электрическая система: надежность и безопасность

Электрическая система – это 'мозг' решетки. Здесь важна не только мощность двигателя, но и надежность всей электрической цепи. Частые сбои в работе приводят к простоям производства и, соответственно, к убыткам. Важно использовать качественные компоненты – контакторы, реле, датчики перегрузки и защиты от перегрева. Нужно продумать систему защиты от короткого замыкания и перенапряжения.

Мы часто сталкиваемся с проблемой неправильной настройки частотного преобразователя. Если неправильно настроить частоту вращения, то это может привести к перегрузке двигателя и его поломке. Поэтому, перед запуском решетки в эксплуатацию, необходимо провести тщательную настройку и тестирование электрической системы.

Безопасность – это, конечно, важный аспект. Наличие защитных ограждений, автоматической остановки при заклинивании лепестков, защита от поражения электрическим током – это обязательные требования. Нельзя экономить на безопасности, иначе можно получить серьезные последствия.

Проблемы сборки и монтажа

Сборка многолепестковой электрической вытяжной решетки – это сложный процесс, требующий высокой квалификации монтажников. Необходимо точно соблюдать технологию сборки, чтобы избежать деформации лепестков и обеспечить равномерное распределение потока воздуха. Особое внимание стоит уделить герметичности соединений, чтобы избежать утечки воздуха.

Монтаж решетки – это не менее ответственная задача. Необходимо правильно установить решетку, обеспечить надежную фиксацию и проверить работоспособность всей системы. Часто встречается проблема неправильного выравнивания решетки, что приводит к неравномерному распределению потока воздуха и снижению эффективности системы вентиляции.

Важно учитывать особенности помещения, в котором будет установлена решетка – размеры, расположение воздуховодов, наличие препятствий. Необходимо продумать все детали, чтобы обеспечить оптимальную работу решетки.

Оптимизация конструкции и повышение энергоэффективности

Современные заводы стремятся к оптимизации конструкции решеток для повышения энергоэффективности. Это может включать в себя использование аэродинамических профилей лепестков, оптимизацию формы корпуса и использование рекуперации тепла. Мы, например, внедрили систему управления потоком воздуха, которая автоматически регулирует скорость вращения лепестков в зависимости от нагрузки. Это позволяет снизить энергопотребление и повысить эффективность системы вентиляции.

Использование датчиков давления и температуры позволяет контролировать работу решетки и выявлять проблемы на ранних стадиях. Это позволяет своевременно устранять неисправности и предотвращать серьезные поломки.

Не стоит забывать и о регулярном техническом обслуживании. Промывка лепестков, смазка подшипников, проверка электрических соединений – это необходимые мероприятия для поддержания решетки в рабочем состоянии.

Перспективы развития рынка

Рынок многолепестковых электрических вытяжных решеток постоянно развивается. Появляются новые технологии, материалы и комплектующие. Например, сейчас активно развивается направление использования цифровых технологий для проектирования и производства решеток. Это позволяет повысить точность изготовления и снизить затраты.

Кроме того, растет спрос на решетки, которые соответствуют экологическим требованиям. Это означает, что необходимо использовать экологически чистые материалы и технологии производства. Важным направлением является разработка решеток, которые позволяют эффективно улавливать и перерабатывать загрязняющие вещества.

В заключение хочу сказать, что производство многолепестковой электрической вытяжной решетки – это сложный и ответственный процесс. Чтобы добиться успеха, необходимо учитывать множество факторов – от выбора материалов до квалификации монтажников. Необходимо постоянно совершенствовать технологии производства и следить за новыми тенденциями рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

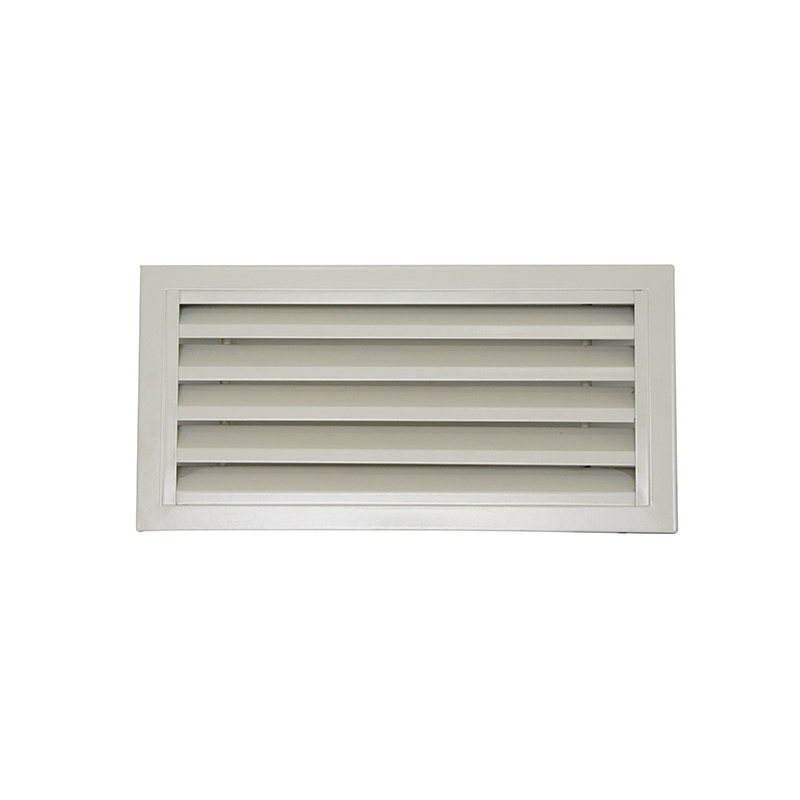

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Тоннельный клапан

Тоннельный клапан -

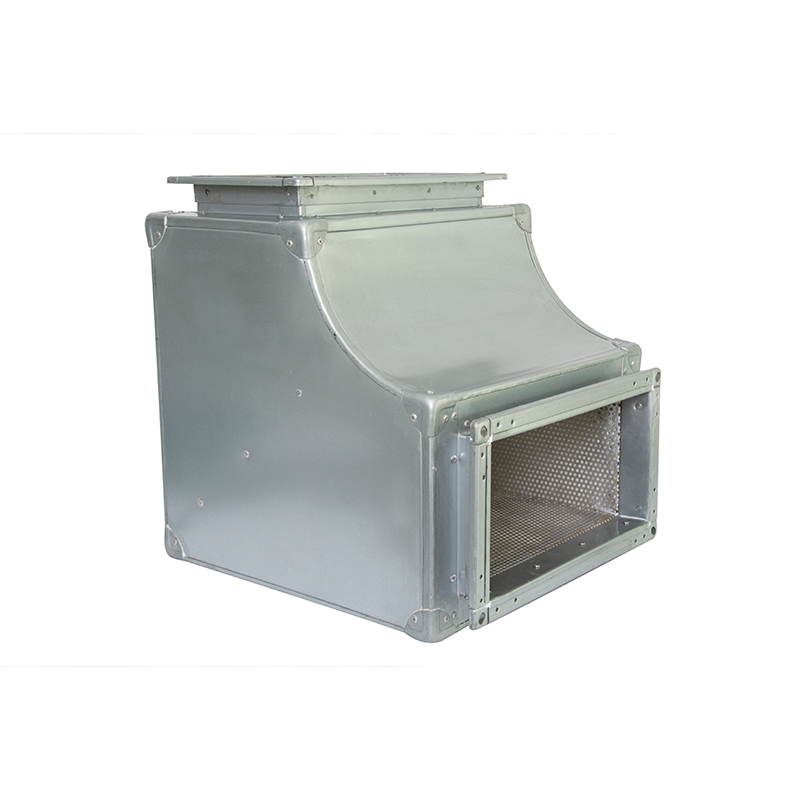

Коробка статического давления

Коробка статического давления -

Шумоглушающий отвод

Шумоглушающий отвод -

Строительный структурный глушитель

Строительный структурный глушитель -

Обратный клапан

Обратный клапан -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Полосовой диффузор

Полосовой диффузор -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Дымовой клапан

Дымовой клапан -

Трубчатый глушитель

Трубчатый глушитель

Связанный поиск

Связанный поиск- Китай клапан противопожарный канальный производитель

- Клапан противопожарный стеновой

- Купить клапан противопожарный м производитель

- Ручной противопоточный многолопастной регулирующий воздушный клапан

- Нормально-закрытая многолепестковая решетка подпора заводы

- Клапан противопожарный стеновой поставщики

- Решетка с открывающимся клапаном завод

- Однорядная шумоглушащая жалюзийная решетка заводы

- Щелевой диффузор для натяжных потолков

- Потолочный щелевой диффузор