Круглый диффузор заводы

Круглый диффузор... Звучит просто, но на деле – целая наука. Часто производители, особенно новички, недооценивают сложность этой детали, фокусируясь только на форме. А ведь от качества диффузора напрямую зависит эффективность всей системы вентиляции, распределение воздуха, уровень шума. В последнее время наблюдается тенденция к увеличению спроса на диффузоры с регулируемым потоком, что добавляет еще один уровень сложности в производство.

Основные этапы производства

В целом, процесс изготовления круглых диффузоров можно разбить на несколько ключевых этапов: подготовка материала, формовка, обработка поверхности, установка дополнительных элементов (регулирующих заслонок, поворотных механизмов и т.д.) и, конечно, контроль качества. Начало всегда одинаковое – выбор материала. Чаще всего это алюминий, но встречаются и варианты с нержавеющей сталью, пластиком, в зависимости от требований к условиям эксплуатации. Выбор материала влияет на стоимость, долговечность и, разумеется, вес изделия. Алюминий, например, легче и проще в обработке, но требует дополнительной защиты от коррозии. Это важный момент, часто упускаемый из виду.

Формовка – это, пожалуй, самый критичный этап. Для получения точной и гладкой поверхности используются различные методы: штамповка, литье под давлением, экструзия. Штамповка – хороший вариант для больших объемов, но требует дорогостоящего оборудования. Литье под давлением – более универсальный, но и более затратный метод на начальном этапе. Экструзия применяется для изготовления диффузоров сложной формы. Важно правильно подобрать технологию, учитывая размеры, толщину стенок и требуемую точность геометрии. Мы однажды столкнулись с проблемой деформации корпуса при штамповке – пришлось искать альтернативные варианты, что увеличило время производства и стоимость.

Технологии обработки поверхности

После формовки необходимо обеспечить гладкую и эстетичную поверхность. Здесь применяются различные методы: полировка, анодирование, порошковая окраска. Полировка придает диффузору блеск и снижает трение воздуха о стенки. Анодирование повышает коррозионную стойкость и придает изделию устойчивый цвет. Порошковая окраска – экономичный вариант, позволяющий получить широкий спектр цветов и оттенков. Мы использовали порошковую окраску для серии диффузоров, предназначенных для использования в медицинских учреждениях – это позволило нам создать антибактериальное покрытие.

Не стоит забывать и про внутреннюю обработку. Внутри диффузора обычно присутствует сложная система каналов, которая должна обеспечивать равномерное распределение воздуха. Эти каналы могут быть отлиты вместе с корпусом или вырезан лазером. Лазерная резка позволяет получить очень точные и сложные формы, но требует высокой квалификации оператора. Важно, чтобы каналы были гладкими и без острых углов, чтобы не создавать турбулентность и не снижать эффективность диффузора.

Проблемы и решения

Частая проблема – это образование дефектов поверхности, таких как царапины, вмятины, неровности. Они могут возникнуть на любом этапе производства: при формовке, обработке, транспортировке и хранении. Чтобы избежать этого, необходимо тщательно контролировать качество на каждом этапе и использовать современное оборудование. Мы внедрили систему контроля качества на основе машинного зрения, которая позволяет автоматически выявлять дефекты и отклонения от нормы. Это значительно повысило качество нашей продукции и снизило количество брака.

Еще одна проблема – это обеспечение герметичности соединения диффузора с вентиляционной системой. Даже небольшая утечка воздуха может существенно снизить эффективность всей системы. Чтобы избежать этого, необходимо использовать качественные уплотнительные материалы и тщательно проверять герметичность соединения. Мы применяем специальные герметики, разработанные для использования в вентиляционных системах, и проводим гидравлические испытания на герметичность. Кстати, мы работаем с компанией AO Шанхай Шэньжунь Кэцзянь Экологические Технологии – их продукция, особенно диффузоры из нержавеющей стали, отличается высоким качеством и надежностью.

Контроль качества и стандарты

Контроль качества – это неотъемлемая часть производства диффузоров. Он включает в себя проверку геометрических размеров, толщины стенок, качества поверхности, герметичности соединения и соответствия требованиям стандартов. Существуют различные стандарты, определяющие требования к диффузорам, в зависимости от их назначения и области применения. Например, стандарты, разработанные организацией DIN, EN или ISO.

Мы регулярно проводим внутренние аудиты и используем внешние лаборатории для проведения испытаний. Это позволяет нам убедиться в том, что наша продукция соответствует всем требованиям стандартов и обеспечивает надежную и эффективную работу вентиляционных систем. Важно помнить, что диффузоры - не расходный материал, и их долговечность напрямую влияет на срок службы всей вентиляционной установки. Поэтому качество – это вопрос не только безопасности, но и экономики.

Перспективы развития

В ближайшем будущем можно ожидать дальнейшего развития технологий производства диффузоров. Особое внимание будет уделяться разработке диффузоров с улучшенными аэродинамическими характеристиками, сниженным уровнем шума и повышенной энергоэффективностью. Также, наблюдается тенденция к использованию новых материалов, таких как композитные материалы, которые позволяют создавать более легкие и прочные диффузоры.

Мы планируем инвестировать в новое оборудование и разработку новых технологий, чтобы оставаться на передовой производства диффузоров. Наша цель – предлагать нашим клиентам самые современные и эффективные решения для вентиляции и кондиционирования. В частности, мы сейчас изучаем возможность интеграции диффузоров с системами 'умный дом', что позволит дистанционно управлять потоком воздуха и регулировать его в соответствии с потребностями пользователей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тоннельный клапан

Тоннельный клапан -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

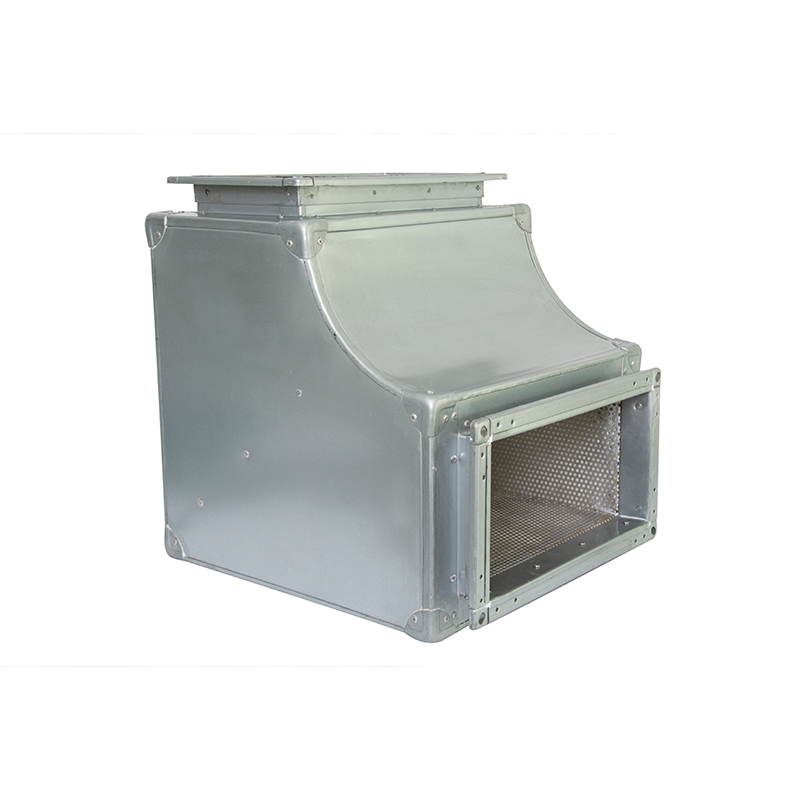

Металлический корпус глушителя

Металлический корпус глушителя -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Шумоглушающий отвод

Шумоглушающий отвод -

Щит местного управления

Щит местного управления -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи -

Обратный клапан

Обратный клапан -

Трубчатый глушитель

Трубчатый глушитель

Связанный поиск

Связанный поиск- Клапан воздушный с электроприводом завод

- Камера статического давления заводы

- Вентиляционная решетка с фильтром

- Полностью автоматический дымоудаляющий клапан заводы

- Шумоглушащая жалюзийная решетка

- Клапан противопожарный м завод

- Решетка вентиляционная наружная поставщики

- Купить щит местного управления производитель

- Китай шкаф щит управления производитель

- Решетка вентиляционная 200 производитель