Квадратный диффузор заводы

Квадратный диффузор заводы – тема, с которой мы сталкиваемся регулярно. Часто люди ищут готовые решения, не задумываясь о тонкостях производства. В этой статье я хотел бы поделиться своими мыслями и опытом, полученным при работе с этими элементами, рассказать о проблемах и интересных находках. Не буду претендовать на всезнание, а просто опишу, что вижу и как это работает – такой вот 'полевой' взгляд.

Почему квадратные диффузоры так популярны?

Популярность именно квадратных форм объяснима несколькими факторами. Во-первых, это универсальность – они легко интегрируются в различные системы вентиляции, от офисных помещений до промышленных предприятий. Во-вторых, геометрия позволяет достигать относительно равномерного распределения воздуха, что особенно важно в больших помещениях. В-третьих, они хорошо поддаются стандартизации, что упрощает проектирование и производство. Но при всей этой простоте, достижение действительно качественного диффузора – задача нетривиальная. Многие производители упрощают конструкцию, жертвуя эффективностью и долговечностью.

На самом деле, идеальная конструкция квадратного диффузора должна учитывать множество параметров: скорость воздушного потока, угол рассеивания, материал корпуса, шумоизоляцию. Все это взаимосвязано, и изменение одного параметра может повлиять на остальные. Мы часто сталкиваемся с ситуациями, когда 'дешевый' диффузор, хоть и выглядит привлекательно, быстро выходит из строя или не обеспечивает необходимого уровня комфорта.

Материалы и технологии: что выбрать?

Выбор материала – критически важный аспект. Самые распространенные варианты – сталь, алюминий, пластик. Сталь – прочная и долговечная, но требует дополнительной обработки для защиты от коррозии. Алюминий – легче стали, но менее прочный. Пластик – самый дешевый вариант, но его долговечность и устойчивость к высоким температурам вызывают сомнения. Для наших проектов мы часто используем комбинацию материалов: например, стальной каркас и пластиковые вставки. Это позволяет сочетать прочность, легкость и экономичность. Иногда встречаются интересные решения с применением композитных материалов, но они пока слишком дороги для массового использования.

Технологии изготовления тоже играют важную роль. Например, для сложных форм используют литье по выплавляемым моделям, что позволяет достичь высокой точности. Для более простых форм достаточно штамповки. Но даже при штамповке важно правильно подобрать параметры, чтобы избежать деформации и обеспечить герметичность соединения элементов. Мы, например, периодически испытываем различные методы покраски: порошковая покраска обеспечивает более долговечное и равномерное покрытие, чем традиционная краска.

Проблемы в производстве: на что обращать внимание?

При производстве диффузоров возникают различные проблемы. Одна из самых распространенных – это проблемы с герметичностью. Если соединение элементов не герметично, это приводит к утечке воздуха и снижению эффективности. Это особенно актуально для больших систем вентиляции, где утечка воздуха может существенно повлиять на работу всей системы. Мы всегда уделяем особое внимание качеству уплотнителей и точности сборки. Иногда приходится использовать специальные клеи и герметики, чтобы обеспечить надежную герметичность.

Еще одна проблема – это проблемы с пылью и загрязнениями. Диффузоры работают в условиях повышенной влажности и загрязненности, поэтому важно, чтобы они были устойчивы к образованию пыли и грязи. Для этого мы используем специальные покрытия и фильтры. Регулярная очистка диффузоров тоже необходима, чтобы поддерживать их эффективность.

Конкретный пример: проект в офиsnом здании

Недавно мы работали над проектом по модернизации системы вентиляции в офисном здании. Клиент требовал не только обеспечить эффективное распределение воздуха, но и снизить уровень шума. Мы выбрали квадратные диффузоры с регулируемыми ламелями и шумопоглощающими вставками. При проектировании мы использовали специализированное программное обеспечение, чтобы оптимизировать расположение диффузоров и добиться равномерного распределения воздуха по всей площади помещения. После монтажа мы провели испытания системы и убедились, что она соответствует всем требованиям клиента.

Самым сложным этапом было подключение диффузоров к существующей системе вентиляции. Оказалось, что исходные данные о расходе воздуха были неточными, и потребовалась корректировка параметров системы. Мы использовали специальные датчики и приборы для измерения расхода воздуха и оптимизации работы системы. В итоге, мы смогли добиться необходимого уровня комфорта и энергоэффективности.

Будущее производства: что нас ждет?

Я думаю, что в будущем производство квадратных диффузоров будет связано с использованием новых материалов и технологий. Например, перспективным направлением является использование 3D-печати для создания сложных форм и оптимизации конструкции. Также, вероятно, будут развиваться технологии автоматизации производства, что позволит снизить себестоимость продукции и повысить качество. Еще один тренд – это интеграция диффузоров с системами 'умного дома', что позволит регулировать воздушный поток в зависимости от потребностей пользователей.

В заключение хочу сказать, что производство качественных диффузоров – это сложный и ответственный процесс, который требует знаний, опыта и постоянного совершенствования. Надеюсь, мои мысли и наблюдения будут полезны для тех, кто интересуется этой темой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительный структурный глушитель

Строительный структурный глушитель -

Полосовой диффузор

Полосовой диффузор -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Тоннельный клапан

Тоннельный клапан -

Клапан избыточного давления

Клапан избыточного давления -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

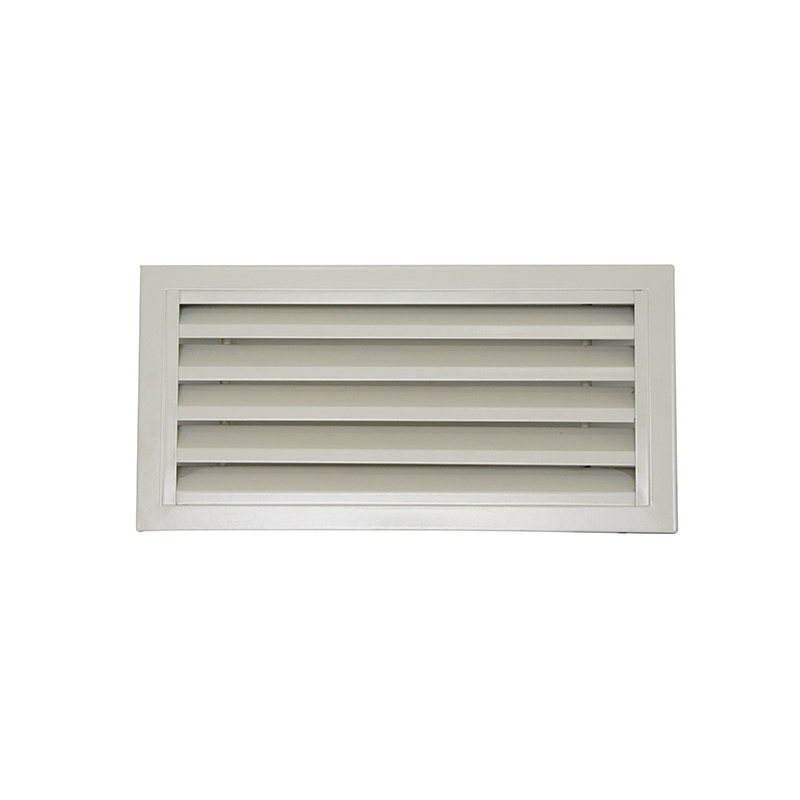

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Трубчатый глушитель

Трубчатый глушитель -

Противопожарный клапан

Противопожарный клапан -

Щит местного управления

Щит местного управления -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов)

Связанный поиск

Связанный поиск- Воздушный клапан заводы

- Диффузор потолочный цена производитель

- Противопожарный клапан реверсивный

- Щит управления вентиляцией производители

- Противопожарный клапан реверсивный заводы

- Китай ручной противопоточный многолопастной регулирующий воздушный клапан производитель

- Воздушный клапан с фиксированным расходом производители

- Шумоглушащий отвод поставщики

- Самый лучший противопожарный клапан из нержавеющей стали производитель

- Строительный шумоглушитель поставщики