Дымовыводящая решетка заводы

Дымовыводящие решетки заводы – это не просто детали. Это критически важные элементы, от которых зависит безопасность, эффективность и даже экологичность производственных процессов. Многие считают, что проблема сводится только к простоте конструкции и надежности материалов. Но на практике, всё гораздо сложнее. Я вот как-то раз столкнулся с ситуацией, когда, казалось бы, идеальная решетка приводила к постоянным сбоям в работе системы вентиляции. Начало было с казалось бы незначительных обращений по поводу засорения, но затем выявились более серьезные проблемы с распределением потока и повышенным уровнем шума. Так что, давайте разбираться. Это не теория, это то, что я видел своими глазами.

Основные задачи и требования к дымовыводящим решеткам

Прежде всего, нужно четко понимать, зачем нужна дымовыводящая решетка. Это не только фильтр для твердых частиц, но и распределитель потока, ограничитель шума и, в некоторых случаях, элемент автоматизации. Требования к ней могут сильно отличаться в зависимости от отрасли: от пищевой промышленности (где нужна высокая степень гигиены) до металлургии (где требуется стойкость к агрессивным средам). Важно учитывать тип выбросов (пыль, газы, аэрозоли), температуру и влажность, а также интенсивность движения воздуха. И, конечно, бюджет.

Часто недооценивают роль правильного проектирования. Решетка должна быть не просто 'затычкой' для дымохода, а частью комплексной системы вентиляции, обеспечивающей оптимальный воздухообмен. Неправильно рассчитанная геометрия решетки может привести к образованию турбулентности, снижению эффективности фильтрации и увеличению энергопотребления вентилятора. Это особенно актуально для больших производств, где даже небольшая неэффективность может существенно повлиять на общие затраты.

Материалы и их влияние на долговечность

Выбор материала – это ключевой фактор. Сталь – самый распространенный вариант, но она подвержена коррозии, особенно в агрессивных средах. Нержавеющая сталь дороже, но и служит дольше. Алюминий – легкий и коррозионностойкий, но может быть не подходящим для высоких температур. Нельзя забывать и о специальных покрытиях: эпоксидные, полиуретановые, керамические. Они защищают металл от воздействия агрессивных веществ и продлевают срок службы решетки. В одном из проектов мы столкнулись с проблемой коррозии стальной решетки в цеху по обработке дерева. Несмотря на регулярную очистку, решетка быстро изнашивалась, и нам пришлось заменить ее на решетку из нержавеющей стали с дополнительным антикоррозийным покрытием. Это стоило дороже, но зато сэкономило деньги на ремонте и простое.

Еще один момент – качество сварных швов. Это критически важно для герметичности и прочности конструкции. Некачественная сварка может привести к утечкам воздуха, образованию трещин и даже разрушению решетки. Всегда требуйте сертификаты на сварку и проводите визуальный осмотр готовых изделий. Мы однажды заказывали партию решеток у поставщика, который экономил на сварке. В результате, после нескольких месяцев работы, несколько решеток пришлось заменить из-за утечек воздуха. Это был болезненный урок.

Проблемы, возникающие при эксплуатации дымовыводящих решеток

Помимо коррозии и некачественной сварки, есть и другие проблемы. Например, засорение. Решетки подвержены засорению пылью, копотью, продуктами горения. Часто засорение происходит неравномерно, что приводит к снижению эффективности фильтрации и увеличению нагрузки на вентилятор. Необходимо регулярно проводить очистку решетки, используя специальные щетки и сжатый воздух. В некоторых случаях, для автоматизации процесса очистки используют вибрационные устройства или пневматические распылители.

Еще одна проблема – вибрация. Вибрация может возникать из-за неровностей в конструкции решетки, неправильной установки или неравномерного распределения потока воздуха. Вибрация приводит к износу подшипников, повреждению крепежа и повышению уровня шума. Для устранения вибрации используют демпферные элементы, амортизаторы и другие специальные устройства. В одном из заводских цехов мы столкнулись с сильной вибрацией решетки. Выяснилось, что решетка была установлена на неровную поверхность. После выравнивания поверхности вибрация была устранена.

Автоматизация и системы управления

Современные дымовыводящие решетки часто оснащаются системами автоматизации и управления. Это позволяет контролировать состояние решетки, регулировать интенсивность очистки и предотвращать аварийные ситуации. Системы автоматизации могут включать в себя датчики давления, температуры, вибрации, а также контроллеры и исполнительные механизмы. На основе данных, полученных от датчиков, контроллер управляет работой вентилятора, очистителя и других устройств. Это позволяет оптимизировать работу системы вентиляции и снизить затраты на электроэнергию. Например, можно настроить автоматическое включение очистителя при достижении определенного уровня загрязнения.

Важным аспектом автоматизации является интеграция с системой управления производством. Это позволяет отслеживать состояние дымовыводящих решеток в режиме реального времени и принимать оперативные решения в случае возникновения проблем. Также, автоматизация позволяет собирать данные о работе системы вентиляции для анализа и оптимизации.

Личный опыт и примеры из практики

За годы работы мы установили огромное количество дымовыводящих решеток на различных производствах. И каждый раз сталкивались с новыми проблемами и вызовами. Один из самых интересных проектов был связан с очисткой воздуха на металлургическом заводе. Завод производил сталь, и выбросы содержали большое количество пыли и газов. Нам пришлось разработать специальную конструкцию решетки, которая была устойчива к высоким температурам и агрессивным средам. Также, мы использовали систему автоматической очистки решетки для поддержания высокой эффективности фильтрации. В результате, удалось значительно снизить выбросы загрязняющих веществ в атмосферу.

Еще один пример – установка решетки на цех по производству пиротехники. Выбросы содержали взвешенные частицы и токсичные газы. В этом случае, мы использовали решетку с многоступенчатой системой фильтрации, которая включала в себя предварительный фильтр, пылеулавливающий элемент и угольный фильтр. Также, мы установили систему автоматического контроля давления и температуры для предотвращения перегрузки системы.

Уроки, извлеченные из неудачных проектов

К сожалению, не все проекты заканчиваются успехом. Были случаи, когда дымовыводящие решетки приводили к серьезным проблемам. Например, мы установили решетку на цех по производству лакокрасочных материалов, которая оказалась неэффективной для улавливания летучих органических соединений. В результате, в воздухе цеха оставался повышенный уровень вредных веществ. Это был болезненный урок, который научил нас тщательно анализировать состав выбросов и выбирать решетки с соответствующими фильтрующими характеристиками.

Еще один неудачный проект связан с установкой решетки на цех по переработке пластика. Решетка быстро изнашивалась из-за воздействия высоких температур и агрессивных химических веществ. В результате, пришлось заменить решетку на более дорогой, но и более надежный вариант. Этот случай показал нам важность учета условий эксплуатации при выборе материалов и конструкции решетки.

Заключение

Дымовыводящая решетка заводы – это не просто устройство, а сложная система, требующая тщательного проектирования, выбора материалов и регулярного обслуживания. Учитывайте специфику производства, тип выбросов и условия эксплуатации. Не экономьте на качестве материалов и используйте современные системы автоматизации и управления. И, конечно, не забывайте о регулярной очистке и техническом обслуживании. Только тогда дымовыводящие решетки будут эффективно выполнять свою функцию и обеспечивать безопасность и экологичность производства.

Если вам требуется консультация по

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

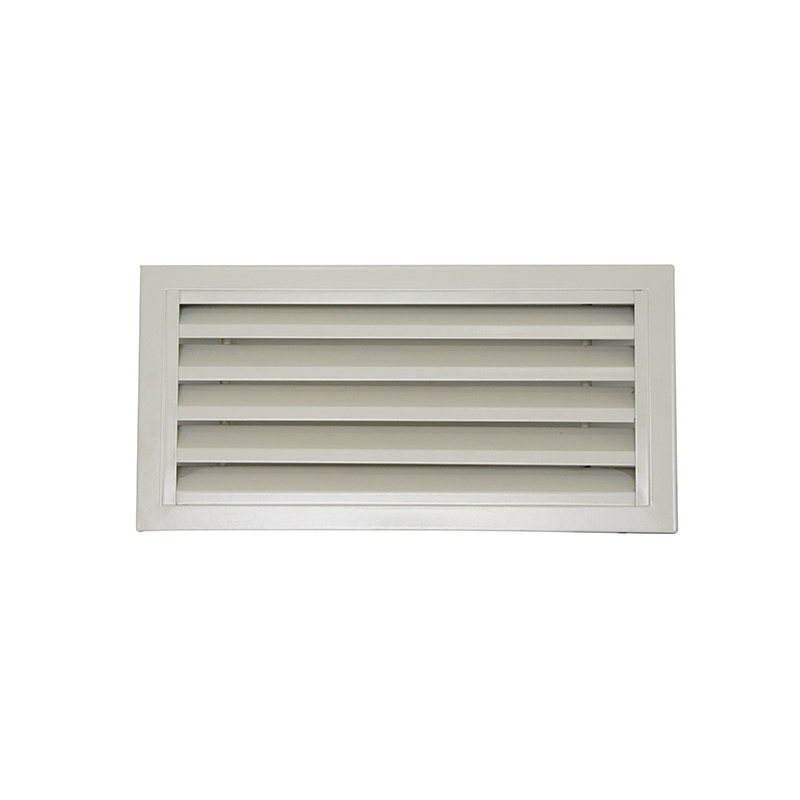

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Трубчатый глушитель

Трубчатый глушитель -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Противопожарный клапан

Противопожарный клапан -

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя -

Квадратный диффузор

Квадратный диффузор -

Клапан постоянного расхода воздуха

Клапан постоянного расхода воздуха -

Дымовой клапан

Дымовой клапан

Связанный поиск

Связанный поиск- Китай диффузор круглый универсальный производитель

- Китай диффузор круглый 125 производитель

- Клапан противопожарный клоп заводы

- Китай дымовой клапан для температуры 280°c производитель

- Купить шумоглушители вентиляционные производитель

- Китай электрическая вентиляционная решетка производитель

- Щит управления щув заводы

- Купить щит управления щув производитель

- Однорядная жалюзийная решетка производители

- Воздушный клапан заводы