Дымовой клапан для температуры 350°c завод

Вопрос выбора дымовых клапанов для высоких температур, особенно в диапазоне 350°C и выше, часто вызывает сложности. Теоретически, все понятно: материал должен выдерживать, конструкция – быть надежной, а управление – точным. Но на практике, реальность может сильно отличаться от идеальной схемы. Многое зависит от специфики технологического процесса, типа газа, наличия коррозионно-активных элементов и, конечно, от производителя. Я бы сказал, что часто недооценивают важность правильного подбора не только по температурному режиму, но и по другим факторам, что в итоге приводит к преждевременному выходу оборудования из строя или, что хуже, к аварийным ситуациям. Поэтому, давайте разберемся, что на самом деле нужно учитывать при выборе дымового клапана для таких агрессивных сред.

Основные требования к дымовым клапанам для 350°C

Прежде всего, необходимо говорить о материалах. Для температур выше 350°C обычно используют нержавеющую сталь специальных марок – например, сплавы на основе хрома, никеля и молибдена. Важно не только название марки, но и ее состав, так как даже в рамках одной марки могут быть существенные различия в устойчивости к коррозии и окислению. Кроме того, нужно учитывать тип газа, который будет проходить через клапан. Например, при работе с агрессивными газами, например, с продуктами сжигания, необходимы специальные покрытия или даже использование жаропрочных керамических материалов. Просто 'нержавеющей стали' может оказаться недостаточно. Еще один критичный момент – конструкция клапана. Она должна обеспечивать герметичность и надежную работу при высоких температурах и давлениях.

В прошлый раз мы столкнулись с ситуацией, когда выбрана дымовая клапан из 'стандартной' нержавейки для системы с высоким содержанием серы в выбросах. В итоге клапан вышел из строя уже через полгода работы, повлек за собой остановку производства и дорогостоящий ремонт. Оказалось, что выбранная марка не была достаточно устойчива к коррозии, и даже небольшое количество серы привело к образованию пиритной коррозии. Это был болезненный урок, показавший, насколько важно учитывать состав технологического потока.

Важность герметичности и надежности уплотнений

Герметичность – это, пожалуй, самое важное свойство дымовых клапанов. В условиях высоких температур любые утечки могут привести к серьезным последствиям, включая потерю тепла, загрязнение окружающей среды и нарушение работы оборудования. Клапан должен иметь надежные уплотнения, способные выдерживать высокие температуры и давления. Обычно используются специальные материалы для уплотнений, например, фторопласты или керамические материалы. Очень важно, чтобы эти материалы были совместимы с газом, который проходит через клапан. Использование неподходящего уплотнительного материала может привести к его быстрому износу и утечкам.

Проблема герметичности часто возникает из-за неправильной установки клапана. Даже самый качественный клапан может протекать, если его неправильно установить или если уплотнения повреждены. В частности, я видел случаи, когда из-за неправильного затягивания болтов уплотнение не обеспечивало достаточной герметичности, а высокая температура только усугубляла проблему. Поэтому, важно строго следовать инструкциям производителя при установке клапана и регулярно проверять состояние уплотнений.

Проблемы с управлением дымовыми клапанами для 350°C

Управление дымовыми клапанами для высоких температур также имеет свои особенности. Нельзя использовать обычные электроприводы, так как они могут выйти из строя из-за высоких температур и вибраций. Вместо этого используются специальные электроприводы, предназначенные для работы в экстремальных условиях. Они могут быть с термоизоляцией, а также иметь защиту от перегрузки и короткого замыкания. Важно также учитывать тип управления – механическое, электрическое или гидравлическое. Выбор типа управления зависит от конкретных требований технологического процесса.

При работе с дымовыми клапанами для 350°C часто возникают проблемы с надежностью электроприводов. Высокие температуры и вибрации могут приводить к поломкам эндоскопов, редукторов и других деталей. В таких случаях необходимо использовать качественные компоненты и регулярно проводить техническое обслуживание. В противном случае, поломка электропривода может привести к остановке производства и дорогостоящему ремонту. Мы однажды заменили несколько электроприводов на одном из заводов, где работал дымовой клапан, из-за постоянных поломок.

Типы приводов и их особенности

Существуют различные типы приводов для дымовых клапанов, и каждый из них имеет свои преимущества и недостатки. Электрические приводы – наиболее распространенный тип, но они требуют особого внимания к защите от высоких температур и вибраций. Гидравлические приводы обеспечивают более плавное и точное управление, но они требуют наличия гидравлической системы. Механические приводы – самый простой и надежный тип, но они требуют большего физического труда при управлении.

Выбор типа привода должен основываться на конкретных требованиях технологического процесса и особенностях конструкции дымового клапана. Необходимо учитывать не только температурный режим, но и тип газа, давление и скорость потока. Важно также учитывать требования к точности управления и надежности работы. Например, для систем с высокой точностью управления лучше использовать гидравлический привод, а для простых систем достаточно электрического привода.

Обслуживание и технический контроль

Регулярное обслуживание и технический контроль – это залог долгой и надежной работы дымовых клапанов для высоких температур. Необходимо регулярно проверять состояние уплотнений, электроприводов и других деталей. Также необходимо проводить визуальный осмотр клапана на предмет коррозии, трещин и других повреждений. В случае обнаружения каких-либо повреждений необходимо немедленно принять меры по их устранению.

Мы рекомендуем проводить технический контроль дымовых клапанов не реже одного раза в год, а в условиях агрессивной среды – чаще. В рамках технического контроля необходимо проводить измерение температуры, давления и вибрации. Также необходимо проводить испытания герметичности клапана. В случае обнаружения каких-либо отклонений от нормы необходимо проводить ремонт или замену деталей.

Зачастую, при проверке дымовых клапанов можно обнаружить незначительные повреждения, которые могут привести к серьезным проблемам в будущем. Например, трещины в корпусе клапана или повреждения уплотнений могут привести к утечкам и аварийным ситуациям. Поэтому, важно проводить технический контроль регулярно и своевременно устранять все обнаруженные повреждения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полосовой диффузор

Полосовой диффузор -

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Квадратный диффузор

Квадратный диффузор -

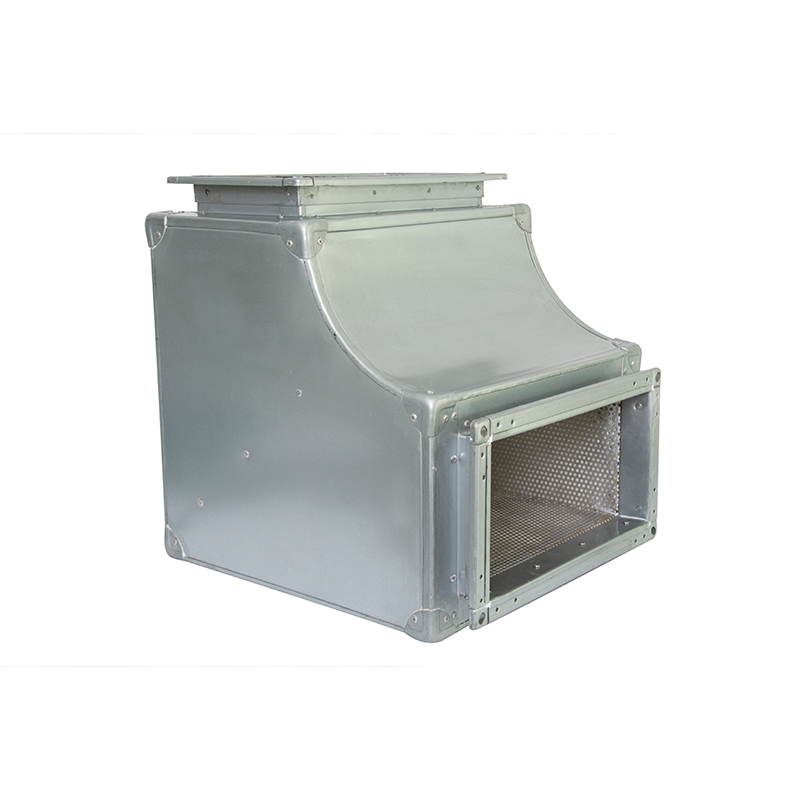

Коробка статического давления

Коробка статического давления -

Разборный вентиляционный вход

Разборный вентиляционный вход -

Щит местного управления

Щит местного управления -

Противопожарный клапан

Противопожарный клапан -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Шумоглушающий отвод

Шумоглушающий отвод -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи

Связанный поиск

Связанный поиск- Двухрядная щелевая решетка производители

- Решетка вентиляционная металлическая завод

- Щит управления вентиляцией производители

- Щелевой диффузор скрытого монтажа заводы

- Вентиляционный клапан избыточного давления

- Строительный шумоглушитель производитель

- Регулирующий воздушный клапан заводы

- Диффузор потолочный 100 завод

- Многолепестковая электрическая вытяжная решетка производители

- Противопожарный клапан сигмавент поставщик