Герметичный клапан завод

Герметичный клапан завод… Слышал много разговоров, видел разные реализации. Часто, когда речь заходит об этом направлении, сразу всплывает вопрос о герметичности. А это, знаете ли, не просто 'плотно закрывается'. Это целый комплекс факторов, от материалов до технологии изготовления. Хочется поделиться не какой-то универсальной формулой, а опытом, который накопился за годы работы в отрасли. Что получается хорошо, а где приходится искать компромиссы, какие ошибки совершают чаще всего – это то, о чем я постараюсь рассказать.

Современные требования к герметичности

Сегодня требования к герметичности клапанов стали значительно выше, чем еще несколько лет назад. Не только для классических промышленных применений, но и для более специфических – фармацевтика, пищевая промышленность, атомная энергетика. В этих областях даже минимальная утечка может привести к серьезным последствиям. Поэтому, при проектировании и производстве, герметичный клапан завод должен думать на несколько порядков дальше. Просто обеспечить прилегание седла и диска уже недостаточно. Нужно учитывать температурные расширения, вибрации, давление, агрессивные среды и многое другое. Слишком часто видишь, как клапан, идеально герметичный в лабораторных условиях, выходит из строя в реальной эксплуатации. Причина – не учтенные факторы.

Что касается материалов, здесь также есть свои нюансы. Стандартные стали часто оказываются недостаточными. В некоторых случаях приходится использовать специальные сплавы, например, нержавеющую сталь с высоким содержанием хрома и молибдена. Или даже титан. Выбор материала – это всегда компромисс между стоимостью, долговечностью и устойчивостью к воздействию конкретной среды. Недавно у нас был случай, когда клапан, изготовленный из обычной нержавейки, быстро корродировал в условиях повышенной влажности и агрессивного химического состава. И это, конечно, потребовало переработки и использования более дорогостоящих, но устойчивых материалов. Просто 'подержать' клапан в растворе хлорида натрия недостаточно, нужно учитывать продолжительность и концентрацию раствора.

Технологические особенности производства

В производстве герметичного клапана завод применяются различные технологии. Штамповка, ковка, литье, сварка, фрезерование, полировка – все это играет свою роль. Особенно важна точность изготовления. Минимальные отклонения от заданных размеров могут существенно снизить герметичность клапана. Мы используем современное оборудование – координатно-профайловые станки с ЧПУ, лазерные системы резки, автоматизированные линии полировки. Это позволяет нам обеспечивать высокую точность и повторяемость изготовления. Но и здесь есть свои сложности. Например, при изготовлении сложных геометрических форм, приходится прибегать к дорогостоящим операциям, что увеличивает себестоимость продукции.

Полировка – это еще один важный этап. Поверхность седла и диска должна быть идеально гладкой, без каких-либо царапин и дефектов. Иначе даже небольшие микроскопические неровности могут привести к утечке. Мы используем полировальные материалы на основе алмазных паст и полировальных кругов. Но здесь важно правильно подобрать технологический режим – скорость вращения, давление, время полировки. Переполировка может привести к изменению геометрических размеров, что тоже негативно скажется на герметичности. Иногда проще и надежнее использовать эмульсионную полировку, но это требует более тщательного контроля качества.

Распространенные ошибки

Какие ошибки допускают чаще всего на герметичном клапан завод? Первая – недостаточный контроль качества на всех этапах производства. Многие предприятия пренебрегают проведением обязательных испытаний на герметичность. А это просто недопустимо. Нужно проводить как статические, так и динамические испытания. Необходимо учитывать различные условия эксплуатации – давление, температуру, влажность. Вторая ошибка – использование некачественных материалов. Экономия на материалах может привести к серьезным проблемам в будущем. Третья ошибка – недостаточная квалификация персонала. Производство герметичных клапанов – это сложная и ответственная работа, требующая высокой квалификации и опыта. Нельзя допускать, чтобы на производстве работали люди, не имеющие достаточных знаний и навыков.

Еще одна проблема, с которой мы сталкиваемся, – это неправильная эксплуатация клапанов. Неправильный монтаж, перегрузка, использование в условиях, не соответствующих требованиям – все это может привести к преждевременному выходу из строя. Поэтому, важно не только производить качественные клапаны, но и обучать пользователей правильной эксплуатации. Например, мы разработали специальный инструктаж для клиентов, в котором рассказываем о правилах монтажа, эксплуатации и обслуживания клапанов. И это помогает снизить количество рекламаций и повысить удовлетворенность клиентов.

Будущее производства герметичных клапанов

Какие тенденции наблюдаются в производстве герметичного клапана завод? Во-первых, все большее значение приобретает автоматизация. Внедрение современных автоматизированных систем управления позволяет повысить производительность, снизить себестоимость продукции и улучшить качество. Во-вторых, растет спрос на клапаны с повышенной герметичностью и долговечностью. Это связано с ужесточением требований к безопасности и надежности. В-третьих, все большее внимание уделяется экологичности. Производители стараются использовать экологически чистые материалы и технологии. Мы сейчас активно изучаем возможности использования новых материалов – композитных материалов, нано-технологий. Например, рассматриваем возможность нанесения на поверхность клапана тонкого слоя нано-материала, который будет значительно снижать трение и повышать герметичность.

И, конечно, безопасность. Все больше внимания уделяется разработке клапанов, которые могут работать в экстремальных условиях – при высоких температурах, давлении, агрессивных средах. Например, для использования в нефтегазовой отрасли требуются специальные клапаны, которые могут выдерживать высокие давления и температуры. И их разработка и производство – это непростая задача, требующая серьезных усилий и опыта. Но уверен, что будущее герметичного клапана завод – за инновациями и постоянным совершенствованием технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Регулирующий клапан

Регулирующий клапан -

Вентиляционный вход для отвода дымовых газов

Вентиляционный вход для отвода дымовых газов -

Обратный клапан

Обратный клапан -

Исполнительный механизм (для тоннельных клапанов)

Исполнительный механизм (для тоннельных клапанов) -

Полосовой диффузор

Полосовой диффузор -

Щит местного управления

Щит местного управления -

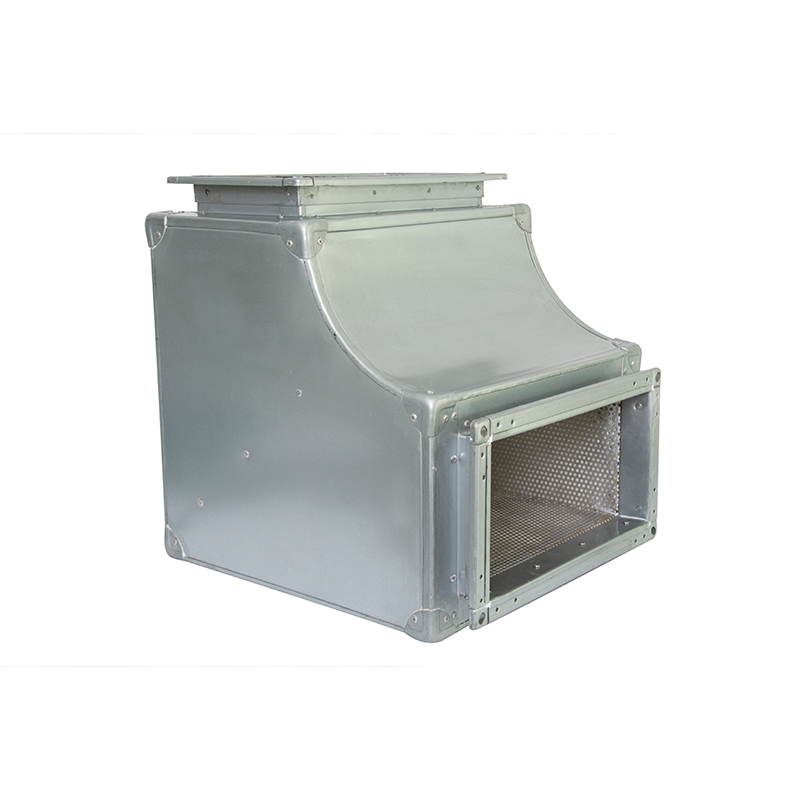

Шумоглушающий отвод

Шумоглушающий отвод -

Квадратный диффузор

Квадратный диффузор -

Привод (для малогабаритных клапанов)

Привод (для малогабаритных клапанов) -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

Коробка статического давления

Коробка статического давления -

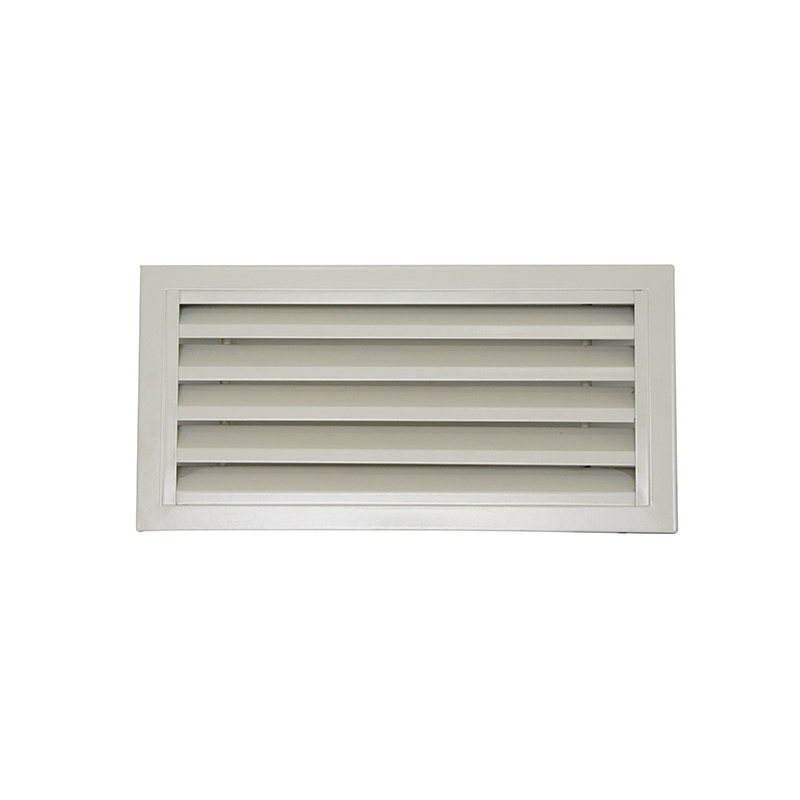

Вентиляционный вход с жалюзи для защиты от дождя

Вентиляционный вход с жалюзи для защиты от дождя

Связанный поиск

Связанный поиск- Купить щит управления щув производитель

- Самый лучший однорядная наклонная жалюзийная решетка производитель

- Квадратный потолочный диффузор завод

- Диффузор потолочный 160 завод

- Диффузоры потолочные пластиковые универсальные завод

- Шумоглушитель zp200 поставщик

- Щелевой диффузор скрытый производители

- Клапан противопожарный м заводы

- Диффузор потолочный круглый поставщик

- Китай щелевой диффузор для натяжных потолков производитель