Воздушный клапан регулирования расхода завод

Проблема точного контроля потока воздуха на производственных предприятиях – это, на мой взгляд, одна из тех вещей, о которых часто не задумываются до тех пор, пока не возникают серьезные проблемы с качеством продукции или энергоэффективностью. Многие считают, что простой **заводской регулятор расхода** – это 'коробка с шестеренками', которая делает свою работу. Но на деле все гораздо сложнее. Опыт работы с разными системами и технологиями убедил меня, что выбор и правильная настройка подобного оборудования требуют глубокого понимания процессов и специфики задач.

Обзор проблемы: от простых решений к сложным вызовам

В общем виде, **регулятор расхода воздуха** призван поддерживать заданный объем воздуха, поступающего в определенную точку системы вентиляции или кондиционирования. Это может быть необходимо для поддержания определенной температуры, влажности, концентрации газов, или просто для оптимизации энергопотребления. Простые модели, как правило, основаны на механических принципах – поворотном клапане или регулируемом заслонке. Они относительно недороги, но обладают ограниченной точностью и не подходят для динамичных процессов.

Более современные решения часто используют электроприводы и датчики потока. Это позволяет более точно контролировать поток и адаптироваться к изменяющимся условиям. Однако, с ними возникают новые проблемы: необходимость в электропитании, сложность интеграции в автоматизированные системы управления, риск сбоев в работе датчиков. На практике я видел ситуации, когда банальный сбой в датчике приводил к остановке целой производственной линии. И это лишь один из возможных сценариев.

Типы регуляторов расхода воздуха: классификация и выбор

Можно выделить несколько основных типов **заводских регуляторов расхода**. Классификация может быть разной: по принципу действия (механические, электроприводные, пневматические), по области применения (для технологических процессов, для вентиляции помещений, для кондиционирования), по типу регулируемого параметра (по объему, по скорости). Выбор конкретного типа зависит от множества факторов: требуемой точности, диапазона регулирования, устойчивости к агрессивной среде, бюджета.

Важно понимать, что не существует универсального решения. Например, для работы с пыльными средами лучше использовать регуляторы с герметичным исполнением и защитой от взрыва. А для систем с переменным давлением воздуха – модели с электроприводом и регулировкой по обратной связи. Зачастую, выбирают не по цене, а по надежности и долговечности. Как показала практика, экономия на начальном этапе может обернуться большими затратами на ремонт и обслуживание в будущем. Иногда приходится возвращаться к более простым, но проверенным решениям.

Проблемы интеграции и автоматизации

Интеграция **заводского регулятора расхода** в систему автоматического управления производством – это отдельная задача. Необходимо обеспечить совместимость с существующими протоколами и интерфейсами, предусмотреть возможность удаленного мониторинга и диагностики. И вот здесь часто возникают проблемы. Производители оборудования не всегда предоставляют полную документацию и техническую поддержку. Иногда приходится самостоятельно разрабатывать интерфейсы и алгоритмы управления, что требует значительных усилий и квалификации.

В нашей компании часто сталкивались с ситуациями, когда при модернизации производства старые системы управления не могли эффективно взаимодействовать с новыми регуляторами расхода. Пришлось разрабатывать кастомные решения, используя микроконтроллеры и промышленные сети. Это, конечно, увеличивало стоимость проекта, но в конечном итоге позволяло добиться желаемой эффективности. Важно учитывать не только технические характеристики оборудования, но и возможности интеграции.

Практический пример: оптимизация вентиляции цеха покраски

Недавно мы занимались модернизацией системы вентиляции цеха покраски. Цель – снизить энергопотребление и улучшить качество воздуха. Старая система была оснащена механическими регуляторами расхода, которые были неспособны обеспечить требуемую точность и гибкость. Результат – неэффективное использование электроэнергии и периодические проблемы с концентрацией вредных веществ в воздухе.

Мы заменили старые регуляторы на электроприводные модели с датчиками давления и температуры. Разработали алгоритм управления, который автоматически регулирует поток воздуха в зависимости от загрузки цеха и параметров окружающей среды. В результате удалось снизить энергопотребление на 20% и добиться стабильной концентрации вредных веществ в воздухе в пределах нормы. Пожалуй, самый важный вывод – необходимо тщательно анализировать все факторы, влияющие на поток воздуха, и выбирать регуляторы, которые способны адаптироваться к изменяющимся условиям.

Важность обслуживания и калибровки

Даже самый современный **заводской регулятор расхода** требует регулярного обслуживания и калибровки. Со временем датчики могут терять точность, а механизмы – изнашиваться. Игнорирование этих простых, но важных процедур может привести к серьезным проблемам с качеством продукции и энергоэффективностью.

В нашей компании мы разработали программу технического обслуживания регуляторов, которая включает в себя регулярную проверку датчиков, очистку механизмов и калибровку. Это позволяет поддерживать регуляторы в оптимальном состоянии и продлевать срок их службы. Регулярное техническое обслуживание – это инвестиция в будущее, которая позволяет избежать дорогостоящих ремонтов и простоев производства.

Заключение

В заключение хочется сказать, что выбор и правильная настройка **заводского регулятора расхода** – это ответственная задача, требующая глубокого понимания процессов и специфики задач. Не стоит экономить на качестве оборудования и забывать о необходимости регулярного обслуживания. Только в этом случае можно добиться желаемой эффективности и избежать серьезных проблем в будущем.

Если у вас есть вопросы по выбору и интеграции регуляторов расхода воздуха, обращайтесь. Мы всегда готовы помочь вам найти оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрический многолопастной вентиляционный вход

Электрический многолопастной вентиляционный вход -

Щит местного управления

Щит местного управления -

Вентиляционный вход с вихревым потоком

Вентиляционный вход с вихревым потоком -

Клапан переменного расхода воздуха

Клапан переменного расхода воздуха -

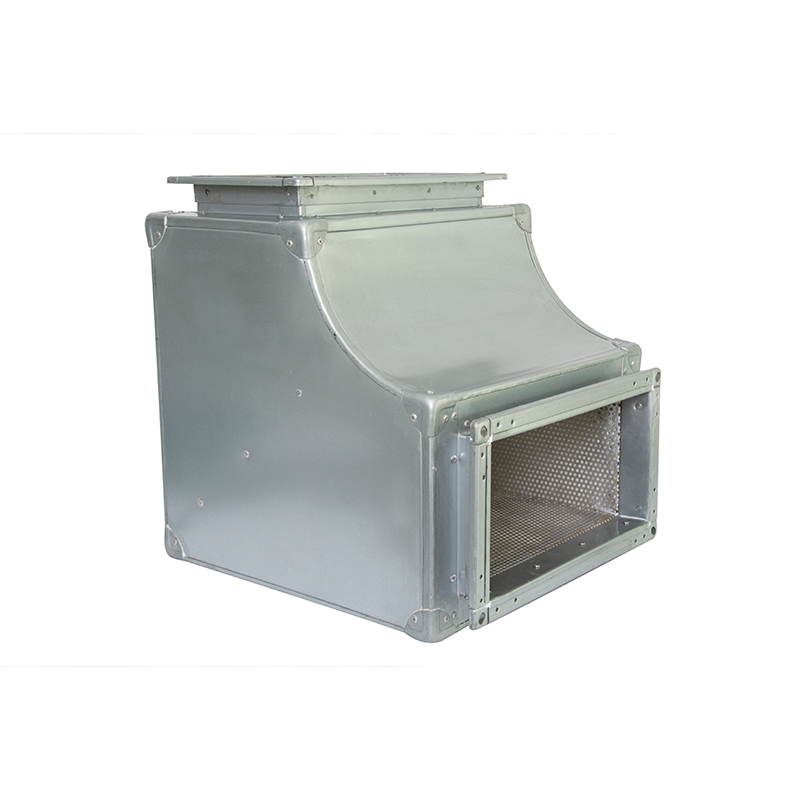

Шумоглушающий отвод

Шумоглушающий отвод -

Регулирующий клапан

Регулирующий клапан -

Вентиляционный вход с положительным давлением

Вентиляционный вход с положительным давлением -

Вентиляционный вход с двухслойными жалюзи

Вентиляционный вход с двухслойными жалюзи -

Вентиляционный вход с однослойной жалюзи

Вентиляционный вход с однослойной жалюзи -

Клапан избыточного давления

Клапан избыточного давления -

Решетчатый вентиляционный вход

Решетчатый вентиляционный вход -

Вентиляционный вход с однослойными наклонными жалюзи

Вентиляционный вход с однослойными наклонными жалюзи

Связанный поиск

Связанный поиск- Приточная решетка подпора давления производитель

- Китай тоннельный воздушный клапан производитель

- Клапан противопожарный с электроприводом заводы

- Вентиляционный предохранительный затвор производитель

- Самый лучший вентиляционная решетка скрытого монтажа производитель

- Купить сборный воздушный клапан производитель

- Китай щит управления расценка производитель

- Щит управления устройством местного открывания

- Герметичный клапан заводы

- Самый лучший электрический регулирующий воздушный клапан производитель